A principal forma de propulsão de muitos dispositivos que tenham partes mecânicas como robôs, braços mecânicos, videocassetes, automatismos etc, é o motor elétrico. Existem basicamente dois tipos de motores: o DC e o motor de passo. Trabalhar com estes motores exige certas precauções e circuitos especiais. Para o caso específico dos motores DC abordaremos, neste artigo, alguns circuitos e informações que podem ser de grande utilidade para os leitores trabalham com equipamentos que possuam partes mecânicas.

Os motores de corrente contínua consistem numa forma simples e barata de se obter propulsão mecânica para dispositivos eletromecânicos. No entanto, sua variedade de características e o seu princípio de funcionamento exigem recursos especiais para que eles possam ser utilizadas corretamente. Neste artigo abordaremos tanto o aspecto mecânico do uso destes motores como também alguns controles eletrônicos.

OS MOTORES DC

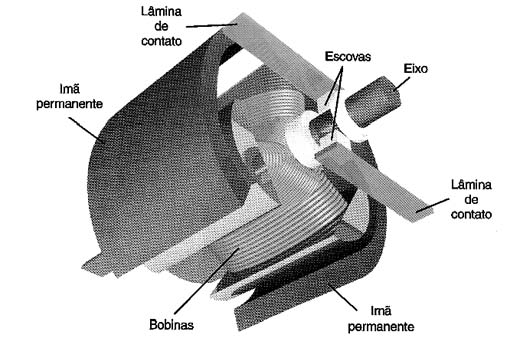

Existem diversos tipos de motores DC, tais como os de imã permanente, sem escovas ou ainda de relutância variável. Os mais comuns (e baratos), que podem ser encontrados numa enorme faixa de tamanhos e tensões de trabalho, são os que fazem uso de escovas. Neles, conforme mostra a figura 1, um conjunto de bobinas gira tendo sua corrente comutada por escovas que invertem o sentido da corrente a cada meia volta de modo a manter o movimento.

Estes motores possuem um rendimento razoável quando usados em projetos de Robótica e Mecatrônica, sendo por este motivo os preferidos de muitos projetistas. Eles podem ser encontrados numa ampla faixa de tensões nominais, tipicamente entre 1,5 e 48 volts.

Os mais comuns nas aplicações de Robótica e Mecatrônica são, entretanto, os especificados para tensões de 1,5 a 12 V. Na figura 2 temos representados alguns destes motores.

O tamanho de cada um está associado à sua potência, e não somente à tensão de trabalho. É importante observar que esta tensão nominal não é obrigatoriamente a tensão de trabalho de um motor DC. Um motor de 6 volts funcionará com 3 ou 4 volts, mas certamente não rodará na mesma velocidade e nem terá a potência máxima esperada.

Da mesma forma, este motor pode funcionar também com 9 V, porém deve-se evitar isso. Um motor DC poderá em alguns casos funcionar com tensões até 40 ou 50% maiores que a nominal, mas por curtos períodos de tempo. Se for submetido a uma tensão maior que a nominal por longos períodos, ocorrerá o aquecimento de sua bobina com um possível dano.

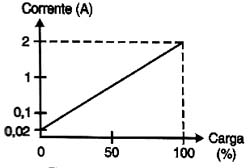

A corrente que um motor exige depende de sua potência e também da carga. Um motor girando livre terá muito maior velocidade do que um motor que tenha que deslocar algum tipo de mecanismo que lhe exija maior força. A corrente exigida dependerá da "carga" ou do peso movimentado, conforme ilustra o gráfico típico da figura 3.

Em aplicações típicas, entre a corrente mínima com um motor rodando "em vazio" ou sem carga, e a corrente máxima que ocorre com o peso máximo que ele consegue movimentar, pode haver uma relação de até 1:10 de valores. A velocidade é outro fator importante a ser observado num motor DC.

O motor tem uma velocidade de rotação que depende da força que ele deve fazer, ou seja, da carga. Assim, é comum que os fabricantes dos pequenos motores especifiquem seus produtos pela velocidade "em vazio", ou seja, pela velocidade máxima que eles atingem, e novamente esta velocidade pode cair numa proporção de 10:1 quando ele atingir a potência máxima.

Os pequenos motores que normalmente encontramos com facilidade em muitas aplicações têm velocidades especificadas na faixa de 3000 a 10 000 rotações por minuto (rpm). Tipos especiais podem rodar com velocidades menores (faixa de 1500 a 2000 rpm), como os encontrados em toca-fitas e outras aplicações mais críticas.

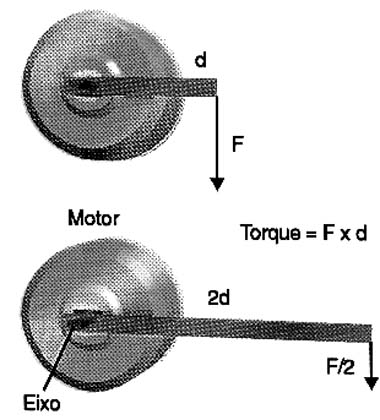

Outra característica importante de um motor é o torque. De acordo com a figura 4, aplicando-se o princípio da alavanca a um motor, vemos que a "força" que ele pode exercer quando gira, depende não só das características do próprio motor, mas também do comprimento do braço da alavanca.

Considerando que o braço é uma variável, é mais correto levarmos em conta seu comprimento especificando a força que o motor pode fazer de uma forma absoluta pelo que se denomina torque. O torque é o produto força x distância, e se mantém constante para um determinado motor, pois quando aumentamos a distância (comprimento da alavanca), a força diminui na mesma proporção.

CAIXAS DE REDUÇÃO

Os motores DC encontrados à disposição dos projetistas de Robótica e Mecatrônica são motores de alta rotação e pequeno torque, não servindo portanto para a maioria das aplicações. Se acoplarmos uma "roda propulsora" diretamente ao eixo de um motor DC comum para movimentar um robô, teremos duas possibilidades desagradáveis: ou o robô "dispara" em alta velocidade, se ele for suficientemente leve, ou então o motor não tem força para movimentá-lo e ele não consegue sair do lugar.

Para podermos empregar um motor DC comum numa aplicação de Robótica ou Mecatrônica é preciso reduzir sua velocidade e, ao mesmo tempo, aumentar seu torque. Isso é feito acoplando-se ao motor algum sistema mecânico que possa realizar essas operações.

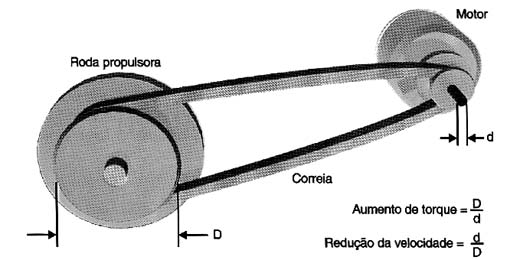

O sistema mais simples consiste de uma correia semelhante à ilustrada na figura 5.

A relação entre o diâmetro do eixo do motor e o diâmetro da roda maior que vai propulsionar ou realizar o movimento, nos dará a proporção em que a velocidade é reduzida e o torque é aumentado. Por exemplo, se acoplarmos um motor de 3000 rpm a uma roda propulsora com diâmetro 30 vezes maior, ela "rodará" a 100 rpm e fará uma força 30 vezes maior do que a obtida diretamente pelo eixo.

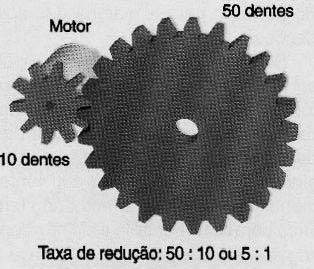

Um motor que não movimente mais do que 20 gramas diretamente pelo eixo, poderá movimentar um robô de 600 gramas. Outra forma é por meio de engrenagens, observe a figura 6.

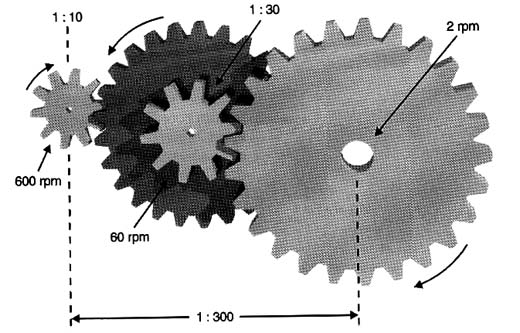

A relação entre os tamanhos e o número de dentes das engrenagens nos dá a taxa de redução da velocidade e também de aumenta da força obtida. Se acoplarmos ao motor uma engrenagem com 10 dentes e a esta engrenagem uma maior com 50 dentes, teremos uma taxa de redução de 1:5. Poderemos obter uma taxa ainda maior, acoplando sucessivamente outras engrenagens conforme ilustra a figura 7.

Nesta figura mostramos como temos uma taxa de 1:10 e depois uma de 1:30 obtendo-se assim uma taxa final de redução de 1 para 300!

É claro que o aumento do torque e a redução da velocidade nestas taxas são teóricas, pois precisamos considerar uma pequena perda que ocorre pelo atrito das partes mecânicas.

Na prática, é possível obter motores que já disponham de caixas de redução ou então as próprias caixas que podem ser acopladas aos motores.

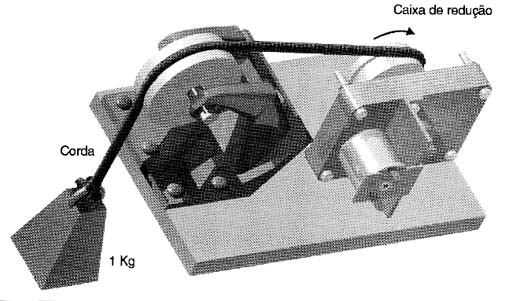

Na figura 8 temos o exemplo de uma caixa de redução que foi projetada especialmente para aplicações em Robótica comercial.

Esta caixa já vem com um motor de 3 V, mas que pode ser trocado por outro dependendo da aplicação. Com este motor, a rotação do eixo principal após a redução será da ordem de 120 a 500 rpm, dependendo da carga. A força exercida pelo eixo diretamente puxando um fio, como é mostrado na figura 9, permite levantar um peso de mais de 1/2 quilo.

Com esta velocidade e força, a caixa poderá ser usada com o motor para movimentar pequenos robôs, braços mecânicos, elevadores em maquetes e outros dispositivos de Mecatrônica.

OS CONTROLES ELETRÔNICOS

Em qualquer aplicação relacionada com movimento obtido a partir de motores é importante ter recursos para se controlar a velocidade e o sentido de rotação num motor DC.

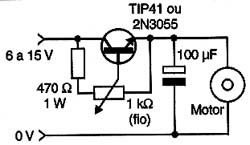

O sentido de rotação dependerá da polaridade da tensão aplicada, ou seja, do sentido da corrente pelos enrolamentos, enquanto que a velocidade pode ser controlada de duas maneiras: pela tensão aplicada de forma contínua ou na forma de pulsos (veja artigo sobre PWM neste site). O modo mais simples de controlar a velocidade é através de um controle linear ou reostato eletrônico, indicado como o mostrado na figura 10.

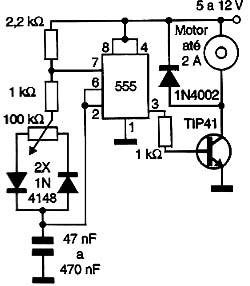

O circuito apresentado pode controlar motores com correntes de até uns 2 ampères. Para obter um controle PWM temos um circuito básico utilizando o circuito integrado 555 na configuração de multivibrador astável, que é mostrado na figura 11.

A relação entre a largura dos pulsos produzidos e a separação pode ser controlada pelo potenciômetro e determina a potência aplicada ao motor. Com este tipo de controle pode-se ter um comportamento mais linear em toda a faixa de ajuste de velocidade, principalmente nas baixas velocidades onde, o torque não é mantido com os controles lineares.

O único cuidado que o montador deve ter é no sentido de encontrar o melhor valor de C1 para o motor que está sendo usado.

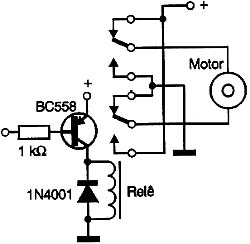

Este capacitor deverá ter seu valor "casado" com as características do motor de modo que ele não vibre nas baixas velocidades, de forma inconveniente. Para reversão da velocidade pode ser usada uma meia ponte com base em relé, como a exemplificada na figura 12.

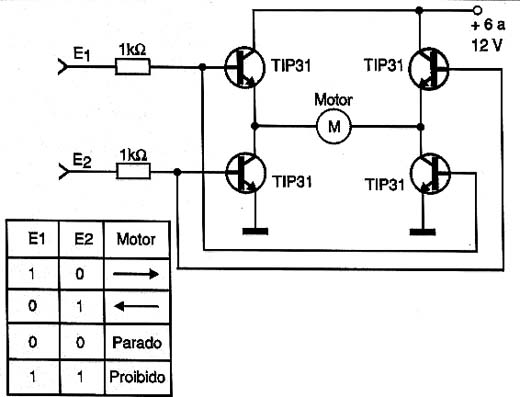

Com o relé aberto o motor gira num sentido, e com o relé fechado, no sentido oposto. O sentido pode ser controlado pelo nível lógico do sinal aplicado à base do transistor que tem por carga o relé. Um circuito totalmente de estado sólido é a ponte H ilustrada na figura 13, que pode ser usada para controlar motores de até 1 A,

Esta ponte também é controlada pelos níveis lógicos aplicados à sua entrada. Observe que os circuitos lógicos usados impedem que um estado "proibido" ocorra com os transistores. Num estado proibido os dois transistores do mesmo lado da ponte conduziriam, colocando em curto a fonte de alimentação.

Além da queima dos transistores, poderíamos ter também o esgotamento rápido da bateria que alimenta o dispositivo.Observamos ainda que os transistores devem ser montados em radiadores de calor compatíveis com as correntes drenadas pelos motores a ser alimentados.

CONCLUSÃO

Para se usar um motor DC em dispositivos eletromecânicos não é preciso muito. Podemos obter motores de diversos tipos ou de aparelhos comuns fora de uso como em casas especializadas, com facilidade, o que simplifica bastante o trabalho do projetista de Robótica e Mecatrônica ou automatismos diversos.

Entretanto, é preciso saber trabalhar com este pequenos motores respeitando suas características elétricas e mecânicas. Utilizando-se caixas de redução apropriadas e controles de velocidade e sentido, é possível obter qualquer tipo de movimento com estes motores, desde os mais suaves até o movimento rápido de propulsão de um veículo controlado à distância.

11