Cada vez mais precisamos ter recursos para trabalhar com a soldagem de componentes SMD. Mesmo que não precisemos fazer montagens diretas de circuitos SMD, existem ocasiões em que precisamos fazer um reparo, substituindo um componente ou ainda uma conexão. O trabalho de soldagem SMD exige procedimentos especiais, além do soldador próprio, e que exploramos neste artigo.

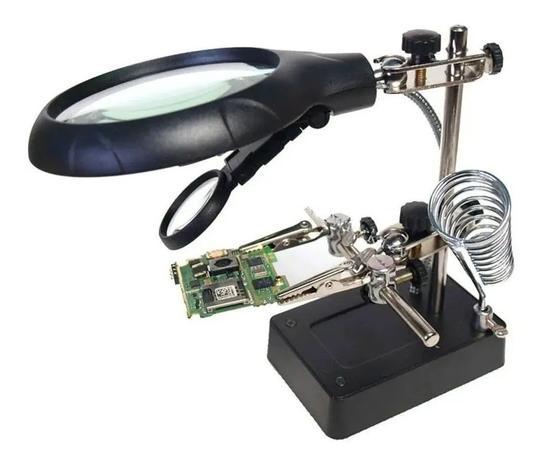

Componentes com dimensões da ordem de fração de milímetro não podem ser manuseados com facilidade no caso de um trabalho de reparação. Além das ferramentas apropriadas que incluem o ferro de soldar, pinça e eventualmente uma lente é preciso ter condições de fixação para a placa e a sua visualização através de uma lente. Suportes próprios que se fixam nas bordas da bancada podem ser adquiridos com facilidade.

Muitos se assustam achando que o montador comum não tem condições de trabalhar com componentes pequenos em casa. Na verdade, é mais ou menos como antigamente ser relojoeiro, com uma especial habilidade para o uso de pinças, chaves de fendas de dimensões muito pequenas.

A coordenação motora fina é fundamental, mas existem cuidados que todos devem ter, pois além da delicadeza dos componentes, estamos trabalhando com um ferro aquecido a uma temperatura muito alta.

Alguns cuidados especiais no trabalho com SMD são dados a seguir

Lembre-se que a ponta do soldador deve ser sempre mantida limpa, utilizando-se para isso a esponja. Essa esponja deve estar sempre umedecida.

Um ponto importante que você deve lembrar é que a ponta do soldador não é o lugar mais quente. O calor é gerado no elemento de aquecimento no corpo do soldador e transferido para a ponta que então estará a uma temperatura mais baixa. Deve-se ter em conta que este calor flua corretamente de modo que, mesmo à temperatura um pouco mais baixa, ela seja suficiente para derreter a solda.

Se encostando no ponto desejado a solda não derreter, limpe a ponta e estanhe-a “milhando-a” com um pouco d solda. Tente então fazer a soldagem no ponto desejado. A função do soldador é fornecer calor.ao ponto de solda.

Tenha em conta que estando muito mais quente que a ponto, o corpo do ferro representa um risco maior de queimaduras se for tocado. Precauções de segurança como manter o ferro sempre no suporte quando não for usado devem ser observadas.

O tempo de soldagem é importante. Quanto menos tempo você demorar para completar sua soldagem, a probabilidade de dano ao componente será menor. As especificações de temperatura de soldagem dos componentes não levam em conta apenas a temperatura máxima que suportam, mas o tempo máximo.

Não queira ser minucioso. Se a solda está boa, não fique refazendo diversas vezes, o que mantém o componente quente por mais tempo do que seria desejado. O tempo máximo que se deve demorar para fazer uma soldagem varia de acordo com o componente, mas em geral deve ficar no máximo em 10 segundos.

Pode ocorrer que o componente que esteja sendo soldado use uma área da placa para funcionar como dissipador de calor. Isso ocorre, por exemplo, num MOSFET de potência. Assim, é natural que essa área vá dissipar o calor do soldador, demorando mais para aquecer. Nesse caso, você vai precisar de mais tempo para que o local onde será feita a solda se aqueça o suficiente. Não se preocupe se nesse caso a soldagem demorar um pouco mais. Se seu soldador for de temperatura ajustável, pode ser necessário aumentá-la um pouco para fazer soldagem nesses locais.

As ferramentas

A escolha do soldador depende de quanto você tenha para investir e do grau de profissionalismo que você precisa para fazer suas soldagens. Para o maker comum, amador ou estudante um soldador de baixo custo no máximo com um ajuste simples de temperatura será o suficiente.

Uma pinça será essencial para manusear o componente que está sendo soldado ou retirado da placa.

As demais ferramentas são as que usamos em qualquer trabalho de eletrônica como o alicate de ponta (bico de pato), o alicate de corte lateral, estilete, punção, e um fita de dessoldagem, como a mostrada na figura 3.

Essa fita ajuda muito na remoção do excesso de solda ou da própria solda no momento da dessoldagem de um componente e se no processo de soldagem houver espalhamento por excesso de solda.

E, é claro, a solda. Para ela podemos perfeitamente ainda usar a solda comum com chumbo que é mais barata e pode ser encontrada em qualquer lugar, sempre tomando cuidado para trabalhar em local arejado e evitar inalar seus vapores. Evite manusear ou deixar alimentos perto de sua estação de solda e sempre lave as mãos depois de trabalhar com ela.

Mas, se quiser investir mais na sua segurança, pode perfeitamente usar a solda sem chumbo.

Veja que uma montagem SMD não significa necessariamente que seus componentes usem a solda sem chumbo. Pode perfeitamente ocorrer que os componentes SMD da placa sejam SMD, mas a solda ainda é a comum.

A temperatura ideal

Se bem que a solda sem chumbo exija uma temperatura maior para a sua fusão, a diferença está dentro da faixa de operação da maioria dos ferros de soldar modernos. A solda com chumbo tem um ponto de fusão em torno de 190º C enquanto a solda sem chumbo tem um ponto de fusão em torno de 220º C. (depende da composição da liga).

Os ferros comuns que encontramos no mercado e que permitem trabalhar com os dois tipos de solda em componentes discretos comuns e SMD têm faixas de temperatura de 200 a 500º C.

Leve em conta que ao tocar numa área que deve absorver calor para que se aqueça, a temperatura cai. Assim, sempre devemos trabalhar com uma faixa de aquecimento maior que depende do que está sendo soldado. Já falamos que áreas maiores que podem atuar como dissipadores fazem a temperatura cai e demoram mais para atingir a temperatura de fusão da solda.

Na soldagem normal de componentes SMD, a temperatura recomendada está na faixa de 300º C a 350º C. Evite usar por longos intervalos a temperatura máxima.

Além de poder danificar os componentes que precisam de menos calor na soldagem, você também pode danificar o próprio elemento de aquecimento do soldador e acelerar o desgaste da ponta.

A conservação da ponta é importante para que você tenha sempre uma soldagem eficiente.

Nunca use abrasivos como lixa, lima ou outro recurso para limpar a ponta do soldador. Os resíduos de uma lixa, por exemplo, podem danificar de modo irreversível a ponta.

Sempre use a esponja úmida que você deve manter do lado de sua estação de solda ou soldador. Quando você esfrega a ponta do soldador na esponja úmida, a capa de óxido da camada de proteção da ponta que se forma é facilmente removida.

Fluxos e resinas

As soldas não são apenas ligas metálicas com as composições que determinam suas características de fusão e outras. Os fios em que elas são fornecidas possuem uma resina ou fluxo em seu interior cuja finalidade é aumentar a capacidade da solda de fluir e aderir aos metais.

Com essas características ela facilita enormemente o processo de soldagem. Não seria muito fácil fazer uma soldagem com a liga pura.

A fumacinha que emana da soldagem não é propriamente do metal, como no caso do chumbo, mas sim da resina que se queima. Essa resina tem pouca toxidade, mas pode ser irritante aos olhos e quando você respira, pois ela é levemente ácida.

Essa acidez a torna agressiva à placa. Segundo os fabricantes de placas, os efeitos de acidez são muito leves para ser levados em conta na sua durabilidade. Mas, nada impede que você faça uma limpeza depois do trabalho de soldagem.

Muitos costumam passar fluxo o resina extra (pasta de solda) quando a placa está oxidada ou os terminais dos fios e componentes. Neste caso, é conveniente limpar a placa depois do trabalho. Existem pastas de solda que são agressivas (muito ácidas) devendo ser evitadas, pois podem acelerar o processo de corrosão da área solda, se não forem removidas.

Dicas para soldar componentes SMD

1. Os componentes SMD também têm posição certa para ser soldados. Circuitos integrados e transistores tem disposições certas de terminais e componentes bipolares como diodos, eletrolíticos têm polaridade. Certifique-se de que estão na posição certa antes de fazer a soldagem.

2. Quando fizer uma montagem com componentes SMD, parta sempre do centro para a borda da placa. Fica mais fácil acessar cada componente que está sendo colocado.

3. Componentes SMD são pequenos e sensíveis. Não os retire da embalagem antes de usar. Podem se perder facilmente na sua mesa de trabalho ou ainda misturados, dificultando sua identificação. Uma troca de um resistor 104 (100k) por um capacitor 104 (100 nF) é um risco e para saber qual é qual vai precisar testar.

4. Uma ideia interessante é preparar uma caixinha com um pedaço de fita adesiva ao contrário, conforme mostra a figura 6. Os componentes que você vai retirando de uma placa, num processo de desmontagem podem ser “grudados” na fita e assim, não se perderão com facilidade. Uma caixinha de miudezas também é um bom recurso para se colocar esses componentes

Procedimentos e dicas

1. Aplique solda na área que deve ficar um dos terminais do componente esperando-a derreter. Com a pinça coloque o componente no lugar e ajuste sua posição.

2. Aguarde a solda esfriar e fixar um lado do componente. Aplique então solda ao outro lado do componente ou o próximo terminal a ser soldado.

3. Se ocorrer uma ponte de solda entre dois terminais adjacentes, antes de tentar sua remoção com a fita de dessoldagem, verifique se esses terminais podem ficar unidos. Às vezes ocorre que no circuito são terminais mortos ou não conectados (NC) e se ficarem interligados isso não afeta o circuito.

4. Uma ferramenta de remoção de jumpers ou de solda que pode ajudar é a pistola de ar quente. Não é ferramenta absolutamente necessária. Não use com componentes que tenham partes plásticas como interruptores e conectores.

Fazendo montagens

Se bem que os componentes SMD tenham sido criados para ser usados em montagens com máquinas automáticas, muitos podem fazer suas próprias montagens manualmente.

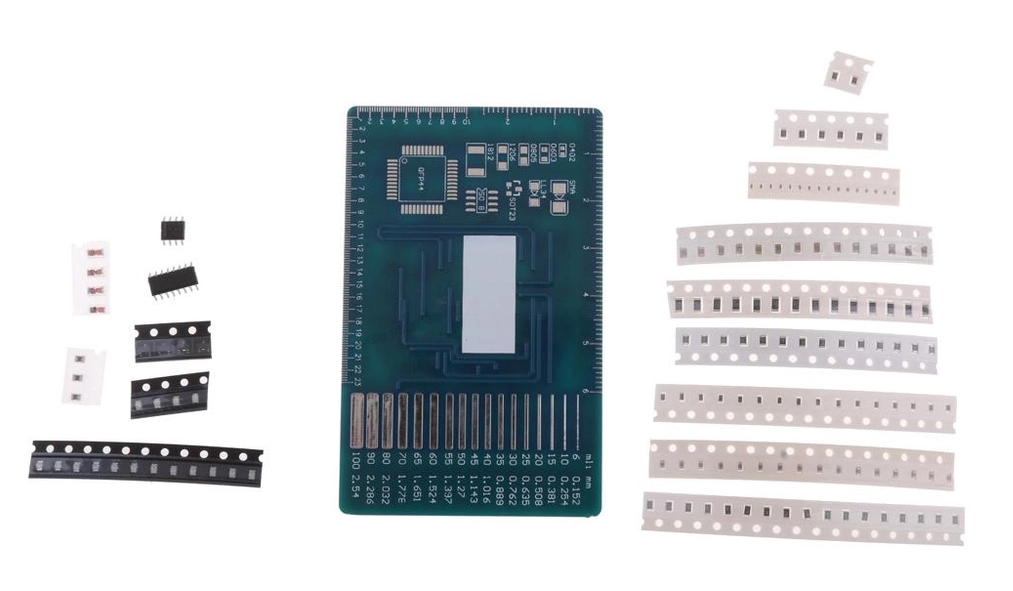

Basta ter uma boa coordenação motora, boa visão e paciência. Muitos componentes podem ser comprados pela internet na versão SMD e até existem kits de treinamento de montagem para isso.

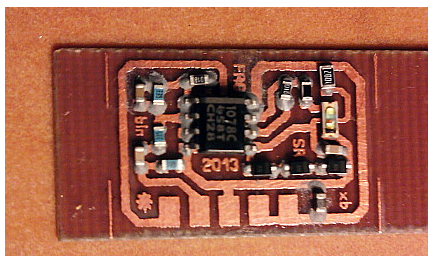

E, é claro, temos os kits de componentes variados que podem ser usados para você criar seu projeto, como o mostrado na figura 8.

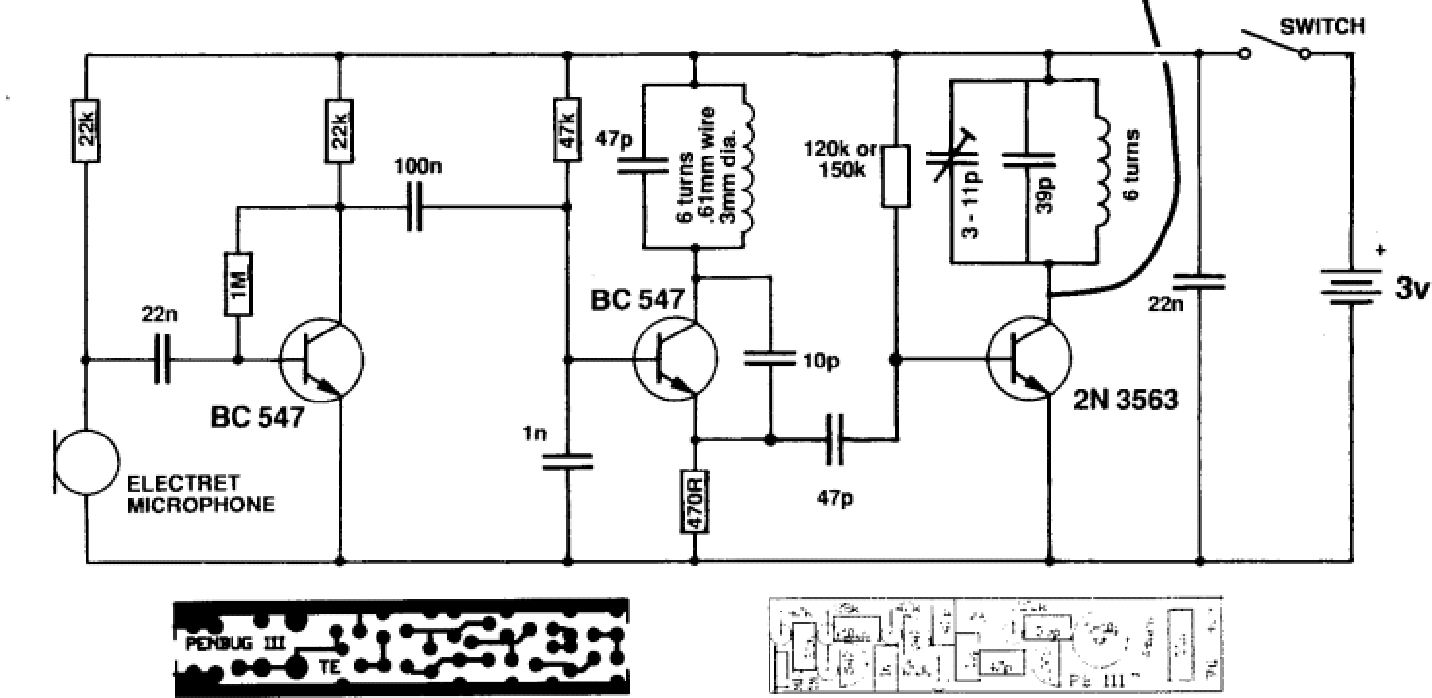

Na figura 8 mostramos uma montagem caseira de um circuito SMD.

Diversos dos nossos projetos mais simples podem ser elaborados com uma plaquinha caseira SMD como o microtransmissor de FM mostrado na figura 9 e cujo artigo pode ser acessado pelo link.

O circuito pode ser simplificado se o uso da etapa de potência com o terceiro transistor, caso em que a antena será ligada no capacitor de 47 pF.

Enfim, com habilidade, muitos de nossos projetos que estão no site www.newtoncbraga.com.br, podem ter suas placas originais e até mesmo a disposição em matriz de contatos ou ponte de terminais convertida para uma montagem SMD.