Nos primeiros carros, o sistema de ignição era muito simples, levando a resultados satisfatórios mas não por muito tempo. Com as exig6encias de maior rendimento dos motores, menores níveis de poluição e um controle mais perfeito da queima de combustível segundo as condições operacionais dos veículos, sistemas mais sofisticados se tornaram necessários. A CDI ou Capacitive Discharge Ignition (Ignição por Descarga Capacitiva) é o que melhor se adaptou às exigências atuais sendo por isso usado na maioria dos veículos modernos. Veja neste artigo como funciona a CDI.

A eletrônica automotiva vem se tornando cada dia mais complexa, como microprocessadores controlando não só o sistema de ignição como muitas outras funções. Assim, os profissionais desse setor, devem cada vez mais conhecer eletrônica profundamente, e estar por dentro das principais técnicas usadas em todos os circuitos de um carro.A ignição eletrônica, que era simples nos veículos antigos se aperfeiçoou e hoje temos circuitos eletrônicos bastante complexos para produzir as faíscas responsáveis pelo funcionamento de um motor.

A finalidade deste artigo é analisar o princípio de funcionamento da ignição eletrônica, dando ao leitor elementos para que ela possa instalá-la, diagnosticar seus defeitos e até mesmo montar circuitos associados.

O Sistema de Ignição

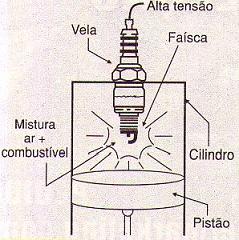

Num motor a combustão interna, como os encontrados em automóveis e outros veículos, uma faísca elétrica é a responsável pela explosão do combustível no interior do cilindro, conforme mostra a figura 1.

Figura 1 – A faísca da vela provoca a ignição do combustível no cilindro.

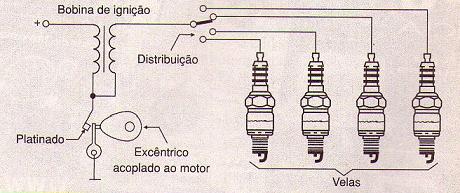

Nos carros antigos, usando sistemas tradicionais o circuito do sistema de ignição era muito simples. A energia da bateria era comutada por uma chave rotativa acoplada ao eixo do motor. Essa chave, denominada “platinado”abria e fechava seus contactos exatamente no instante em que a faísca deveria ser produzida, conforme a posição do pistão correspondente, conforme mostra a figura 2.

Figura 2 – Sistema de ignição tradicional.

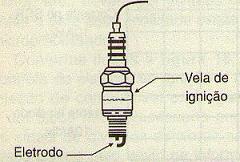

Logicamente, a tensão de 12 V da bateria era insuficiente para se produzir uma faísca capaz de detonar a mistura ar-combustível no interior dos cilindros. Assim, os pulsos de corrente produzidos pelo platinado era aplicados ao enrolamento primário de uma bobina de alta tensão. Essa bobina, na verdade um auto-transformador, tem um secundário de 6 000 a 15 000 volts, conforme o modelo do carro, capaz de gerar uma boa faísca e assim detonar o combustível no interior do motor. Restava ainda, levar a alta tensão para a vela do cilindro correspondente. Essa função é feita pelo distribuidor, que nada mais é do que uma chave rotativa de alta tensão. Girando em sincronismo com o motor, ele tem por função levar a alta tensão à vela que precisa produzir a faísca naquele instante. Operando com altas tensões, da ordem de milhares de volts, que escapam com extrema facilidade, o distribuidor é um ponto sensível do sistema de ignição. Qualquer penetração de umidade ou sujeira provoca fugas ou faíscas internas nesse componente, desviando a energia da velha, levando o motor a falhas e mesmo paralisações. Os elementos finais do sistema são as velas. Esses dispositivos possuem eletrodos distanciados de tal forma a permitir que entre eles salte uma faísca quando a alta tensão do sistema lhes é aplicada, conforme mostra a figura 3.

Figura 3 – Uma vela de ignição comum.

Essa faísca é justamente a responsável pela queima ou detonação da mistura ar-combustível no interior do cilindro. Com essa queima, a expansão dos gases produz a força que movimenta os cilindro e o motor. Evidentemente, trata-se de uma solução simples, mas que tem suas desvantagens:

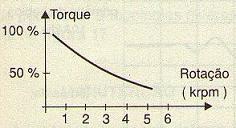

a)A duração da faísca não é constante, e nas altas rotações do motor, sua duração tende a ser menor, provocando menor rendimento. O motor não mantém o torque nas altas rotações, conforme mostra o gráfico da figura 4.

Figura 4 – Variação do torque com a rotação.

b)O instante em que a faísca é aplicada ao circuito também muda com a rotação, tornando a curva de rendimento do motor variável. Isso afeta também o consumo de combustível.

A necessidade de se obter motores com altos rendimentos, inclusive nas altas rotações, menor nível de poluição com a queima total do combustível, exige que um sistema mais sofisticado seja usado. Isso pode ser conseguido com os sistemas por descarga capacitiva. A idéia básica continua a mesma ”produzir alta tensão para as velas” a partir da bateria. Mas, o modo como isso é feito é diferente.

A Ignição por descarga Capacitiva

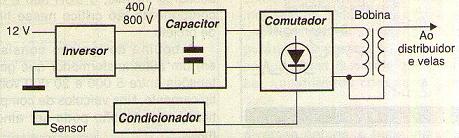

Na figura 5 temos o diagrama de blocos de um sistema de ignição capacitiva convencional.

Figura 5 – Diagrama de blocos de um sistema de ignição por descarga capacitiva.

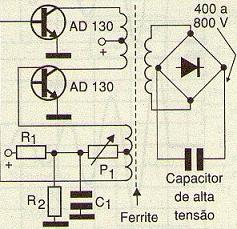

Na entrada, temos um circuito inversor que eleva os 12 V da bateria do veículo para uma tensão contínua entre 200 e 600 V dependendo do circuito e da aplicação. Normalmente são usados pares de transistores de pot6encia formando osciladores em contra-fase com realimentação direta pelo transformador, ou circuitos com MOSFETs de Potência, ou transistores bipolares, excitados por osciladores com circuitos integrados. Na figura 6 temos uma configuração típica do setor inversor de um sistema de ignição capacitiva convencional.

Figura 6 – Circuito inversor de uma ignição por descarga capacitiva.

Observe que esses transistores trabalham numa condição-limite de corrente e tensão, já que na comutação pulsos de alta tensão são retornados pelos enrolamentos do transformador. Assim, os transistores usados nesses circuitos são normalmente tipos especiais com características de alta corrente e alta tensão. Na prática, por trabalharem nessas condições-limite esses transistores são componentes bastante sujeitos à queimas. A alta tensão gerada pelo inversor é usada para carregar um capacitor. Esses capacitor entre 470 nF e 4 uF tipicamente determina a “energia” de cada faísca. Em outras palavras, é a energia (em milijoules) armazenada nesse capacitor que vai ser aplicada ao transformador de alta tensão para resultar na faísca.

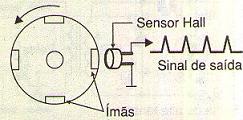

Entre em seguida em jogo, o sistema comutador que deve fazer com que a faísca seja produzida exatamente no instante em que ela é necessária. Esse circuito leva por base um sensor da posição do eixo do motor que pode ser de diversos tipos. Uma possibilidade muito usada é usar um sensor de efeito Hall que nada mais é do que um dispositivo que “sente” a passagem de um imã fixado ao eixo, pelo seu campo magnético, conforme mostra a figura 7.

Figura 7 – O gerador de pulsos usando um sensor Hall.

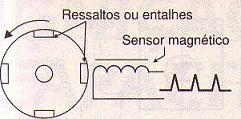

A cada passagem é produzido um pulso de comando que ativa o circuito de controle de produção da faísca. Outra possibilidade, mostrada na figura 8, e também detectada por sensores magnéticos é a que aproveita ressaltos no eixo do motor.

Figura 8 – Gerador de pulsos usando sensor indutivo (bobina).

Quatro ressaltos ou dentes no motor produzem quatro pulsos por volta, num motor de quatro cilindros. Veja que o fato de não haver contactos nesse sistema, sua eficiência e durabilidade são muito maiores. Nos sistemas antigos, com platinados, além da necessidade de troca periódica, pois seus contactos desgastavam-se e queimavam-se, sempre existe o problema da falha mecânica devido a diversos fatores.

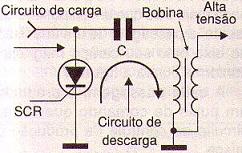

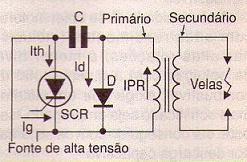

Os sinais dos sensores são levados ao bloco comutador propriamente dito que, na maioria das aplicações, consiste num SCR. O SCR forma com o primário da bobina de ignição e o capacitor um circuito fechado, conforme mostra a figura 9.

Figura 9 – O disparo do SCR provoca a descarga do capacitor.

A cada pulso de comando do sensor o SCR liga provoca a descarga do capacitor através do primário da bobina de ignição, que forma o bloco seguinte. Veja que mesmo trabalhando com altas tensões e uma corrente de descarga intensa, o SCR não é um componente tão crítico nesse tipo de projeto. A bobina de ignição consiste num auto-transformador que gera tensões entre 5 000 e 20 000 volts tipicamente. Nos veículos de competição, essa tensão pode ser ainda maior. O elemento final do circuito é o conjunto de velas onde as faíscas são produzidas.

Topologias

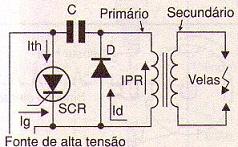

Diversas são as possibilidades de se implementar os circuitos dos blocos que mostramos nas aplicações práticas. Assim, na figura 10 mostramos uma topologia para circuito de disparo em que um diodo anti-paralelo com o SCR é acrescentado.

Figura 10 – Ligação do diodo anti-paralelo.

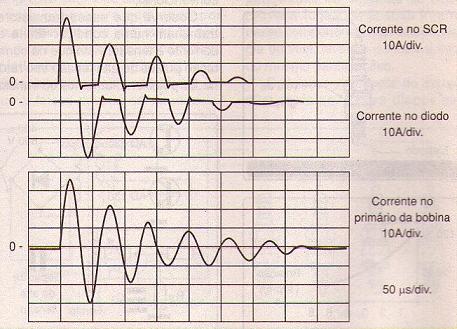

A finalidade desse diodo é conduzir os semiciclos negativos que são gerados na comutação quando o campo magnético da bobina se contrai. Nessas condições temos uma corrente no circuito conforme a mostrada na figura 11.

Figura 11 – Formas amortecidas do sinal na bobina, SCR e no diodo.

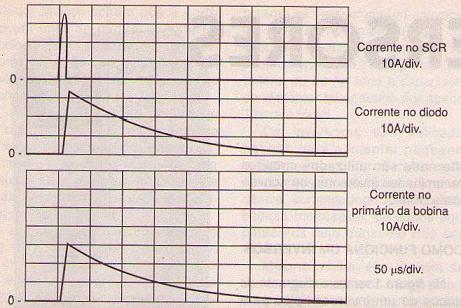

Uma segunda topologia também encontrada nas aplicações práticas é a mostrada na figura 12 em que o diodo é ligado em paralelo com a bobina.

Figura 12 – Topologia com diodo em paralelo com a bobina.

Nesse caso, o diodo produzindo a forma de onda mostrada na figura 13.

Figura 13 – Forma de onda no circuito.

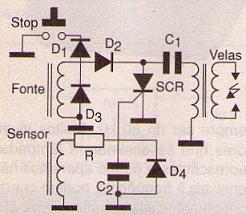

Um circuito quase que completo para um sistema de ignição, como os encontrados em veículos e que faz uso de um sensor magnético (uma bobina) é mostrado na figura 14.

Figura 14 – Um circuito com um sensor magnético

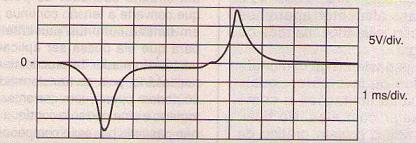

A forma de onda produzida pelo sensor e que dispara o circuito é mostrada na figura 15.

Figura 15 – Forma de onda no sensor de disparo.

Esse circuito pode fazer uso de diodos de 400 V em lugar dos circuitos convencionais que usam diodos de 1 000 V. Nos picos positivos da tensão retificada, o capacitor se carrega.

Microcontroladores

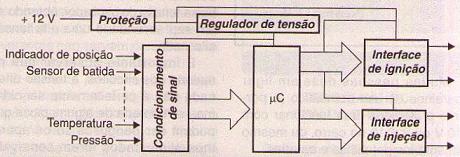

Nos veículos modernos o ponto de disparo dos circuitos de ignição não são determinados apenas pela posição do rotor do motor. Outros fatores como a aceleração que está sendo impressa pelo acionamento do pela, a velocidade, a própria inclinação da pista, temperatura do motor, etc. devem ser levados em conta e para essa finalidade existe o microprocessador. Conforme mostra a figura 16 o controle do sistema de ignição e de injeção de combustíveis estão ligados a um bloco microcontrolado onde os sinais de diversos sensores são responsáveis pelo envio de informações.

Figura 16 – Diagrama de blocos de um sistema de ignição microcontrolado.

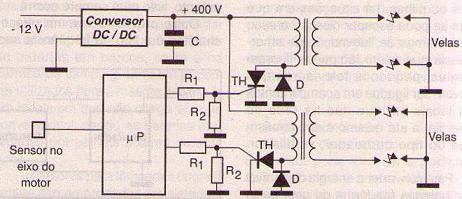

Mais do que isso, cada vela tem um circuito de disparo independente, o que pode levar a topologias conforme a mostrada na figura 17.

Figura 17 – sistema de ignição com circuitos de disparo independentes.

Manutenção

A manutenção de um sistema de ignição por descarga capacitiva não é difícil, principalmente se levarmos em conta que os componentes que mais queimam são os semicondutores de potência, e esses são justamente componentes discretos que podem ser substituídos com certa facilidade. Assim, a medida das tensões nos diversos pontos, o teste individual dos componentes e a verificação dos sinais de comando, partindo-se do conhecimento do princípio de funcionamento de um sistema podem ajudar muito na descoberta de eventuais falhas.

O osciloscópio pode mostrar as formas de onda no inversos e nos sensores enquanto que um simples multímetro ajuda a conferir as tensões nos diversos pontos.