Desde quando Blashke introduziu a técnica descontrole vetorial, não houve parada na evolução tecnológica em aplicações de controle de motores. Mas as dúvidas também se multiplicaram. Tentaremos aqui, de modo breve, elucidar alguns pontos importantes entre as diversas técnicas de inversores vetoriais.

Nota: Artigo publicado na Revista Saber Eletrônica 451 de março/abril de 2011.

Atuar na área técnica e em chão de fábrica, sempre nos permite aprender com nossos erros e com os erros dos demais. Quem já não viveu a situação de controlar a velocidade de uma máquina acionada por motor trifásico de indução, aplicando um caríssimo e respeitado inversor de frequência modelo vetorial, parametrizado pelo engenheiro sênior da aplicação, sendo que no momento da máquina rodar...

Então corre-se atrás de manuais, verifica-se a alimentação, conexões e cabos, EMI, coloca-se filtros, aumenta-se a lubrificação dos mancais da carga, e...

No final das contas, após muito desespero, aborta-se a aplicação ou instala-se um servo, e quem sabe vamos voltar ao motor DC!

O motivo desta pequena introdução não é outro senão tentar desmistificar alguns pontos chaves sobre o controle vetorial. A nova batalha não é mais entre inversores escalares ou vetoriais, mas sim entre vetoriais e vetoriais, ou melhor dizendo entre vetoriais de tensão e vetoriais de fluxo, suas diferenças e suas reais possibilidades.

Inversores Vetoriais

O controle vetorial (controle por campo orientado) é um procedimento que impõe ao motor de indução trifásico (portanto de corrente alternada, que sabidamente tem alimentação somente pelo estator da máquina), um desempenho semelhante ao do motor de corrente contínua com alimentação independente entre o campo e armadura, o que resulta em um perfeito e independente controle do fluxo e torque do motor, através do controle do escorregamento, cancelando o acoplamento entre os eixos vetoriais D e Q da máquina.

Este controle pode ser efetuado por dois métodos básicos: o controle vetorial direto e o controle vetorial indireto. O controle vetorial direto é realizado tendo-se sempre a localização dos referenciais de coordenadas do campo. Para tanto, necessita-se conhecer em tempo real a posição do rotor. Neste caso um gerador de pulsos (encoder, resolver ou mesmo um taco) realimentará o sistema com informações sobre a posição do mesmo, fechando a malha.

O controle vetorial indireto realiza a verificação do escorregamento do motor em função da corrente real e velocidade desejada, através de estimadores. Portanto, não há a necessidade de se conhecer a posição rotórica. Assim tem-se um equipamento de menor custo. No mercado este modelo é conhecido como Sensorless.

Vetorial de Tensão vs. Vetorial de Fluxo

Os métodos de controle do campo girante nas máquinas de corrente alternada, são os responsáveis absolutos pelo controle de velocidade e torque das mesmas, independentemente das oscilações de cargas e rede. Contudo, a dinâmica destas oscilações (como elas ocorrem e em que amplitude) e a reação da máquina às mesmas, são comportamentos difíceis de se equacionar e portanto de grande dificuldade em controlar.

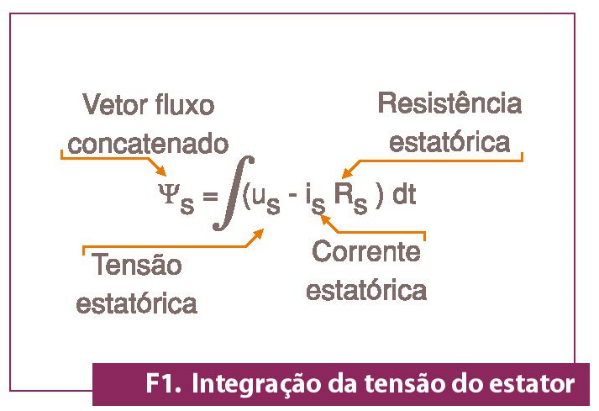

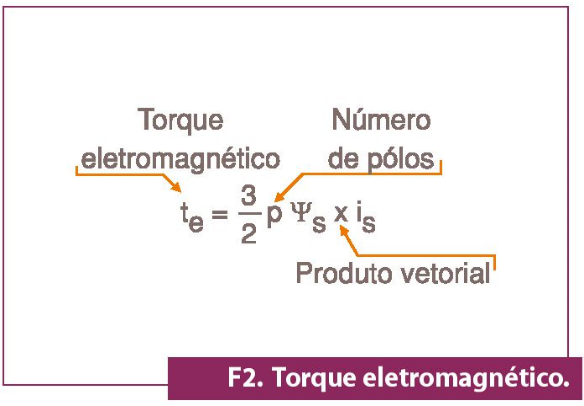

O método mais comum de controle é baseado no conhecimento das características e comportamento do motor, suas indutâncias e resistências. A dificuldade se encontra em que estas estruturas são modificadas com a variação da temperatura, fluxo magnético no entreferro, surtos de tensão da rede, e outros incidentes muito corriqueiros no processo. Assim este método de controle realiza um algoritmo que calcula o vetor de fluxo concatenado estatórico, considerando constantes o valor das perdas rotóricas (resistência do estator sob passagem de corrente). O algoritmo é fundamentalmente uma integração da tensão que alimenta o estator (figura 1: Equação 1). O torque eletromagnético gerado é função do vetor fluxo concatenado, do número de polos do motor e da corrente estatórica (figura 2: Equação 2).

O modelo que se tem da máquina é um "modelo em tensão" comumente denominado voltage model. A resistência estatórica, que faz parte da primeira equação, é estimada. Assim, tem-se um modelo dinâmico aproximado, que diante de rápidas mudanças, pode ter pobre desempenho, principalmente quando as perdas de resistência estatórica são consideráveis. Devemos lembrar que estas perdas são incrementadas com baixa rotação, pois a tensão para se manter o fluxo é menor. Conclui-se que o fluxo do estator é alterado pela tensão de alimentação durante o movimento do motor.

Assim um algoritmo baseado nas equações 1 e 2, gera uma tabela otimizada que proverá o vetor fluxo concatenado conforme a necessidade de carga e direção. As principais dificuldades na aplicação e desenvolvimento de inversores vetoriais de tensão se dão basicamente por:

• estimação das perdas de chaveamento nos IGBTs ou transistores de potência;

• incertezas nos valores de link DC medidos;

• incertezas de medições da corrente estatórica;

• aproximações dos valores de resistência estatórica.

No entanto, os processadores para resolverem estas equações básicas, além das demais (Transformações 2/3, PI de velocidade, Enfraquecimento de Campo, PI de corrente, entre outras) são menos custosos e não necessariamente dedicados.

O controle vetorial de fluxo é uma metodologia mais avançada, pois mantém estável a integração do fluxo concatenado, mantendo-o centrado, independentemente das variações de RS. O modelo da máquina utilizado no algoritmo é o "modelo de corrente" ou current model, sobre os eixos D-Q com parâmetros de resistências e indutâncias medidas durante a sintonização (auto-tune time).

A partir destas características, o inversor pode operar dentro de grandes variações de carga em qualquer velocidade, da nominal até a região de campo enfraquecido, controlando o torque. O sistema de controle se torna, na maior parte dos fabricantes, muito similar aos sistemas de DTC (Direct Torque Control) adotados para máquinas síncronas de poios salientes: servos. Nestes casos, contudo, é imprescindível um sinal de realimentação. O modelo de corrente necessita de um algoritmo mais pesado para ser resolvido, o que consequentemente impõe maior trabalho de processamento. Microcontroladores/microprocessadores dedicados são largamente utilizados para esta situação.

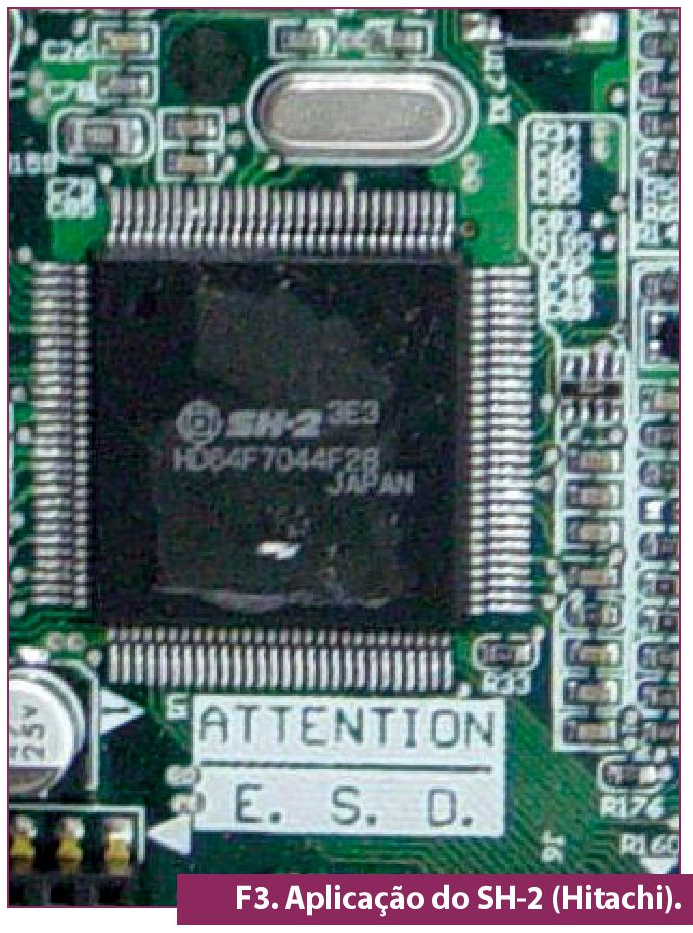

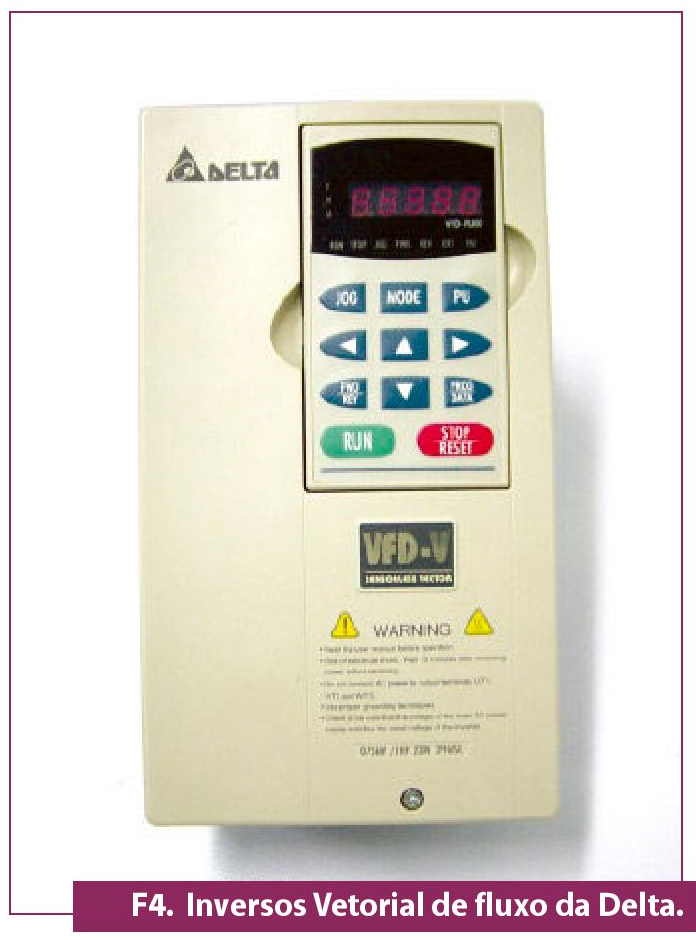

Temos, por exemplo, a aplicação do SH-2, da Hitachi (figura3), que pode ser encontrado nas máquinas VFD-V: inversores vetoriais de fluxo da DELTA (Metaltex) como na figura 4 e também nos drives dos servos MINAS-S da Panasonic.

Este microprocessador de alto desempenho é caracterizado pela Hitachi como Inverter Microcomputer, um RISC de32 bits de dados e otimizado para instruções em C. Segue uma rápida referência de suas especificações:

• Modelo: SH7044

• ROM: 256kB • RAM: 4kB

• Alimentação: 5V

• Desempenho: 37 MIPS

• TIMER: 7

• Conv. A/D: 10bits x 8 canais

• Interrupções: 43 (internas) + 8 (externas) +NMI

• Cache: 1k

• Memória: SDRAM/DRAM.

Observa-se ainda que este não é o processador mais poderoso da família, apesar de poder realizar 37 milhões de operações por segundo. O topo da lista é encabeçado pelos SH7145, um modelo RISC de 65 MIPS com interface I²C e o modelo SH7065 de 78 MIPS com EDORAM/SRAM/DRAM.

Inversor Vetorial de Fluxo

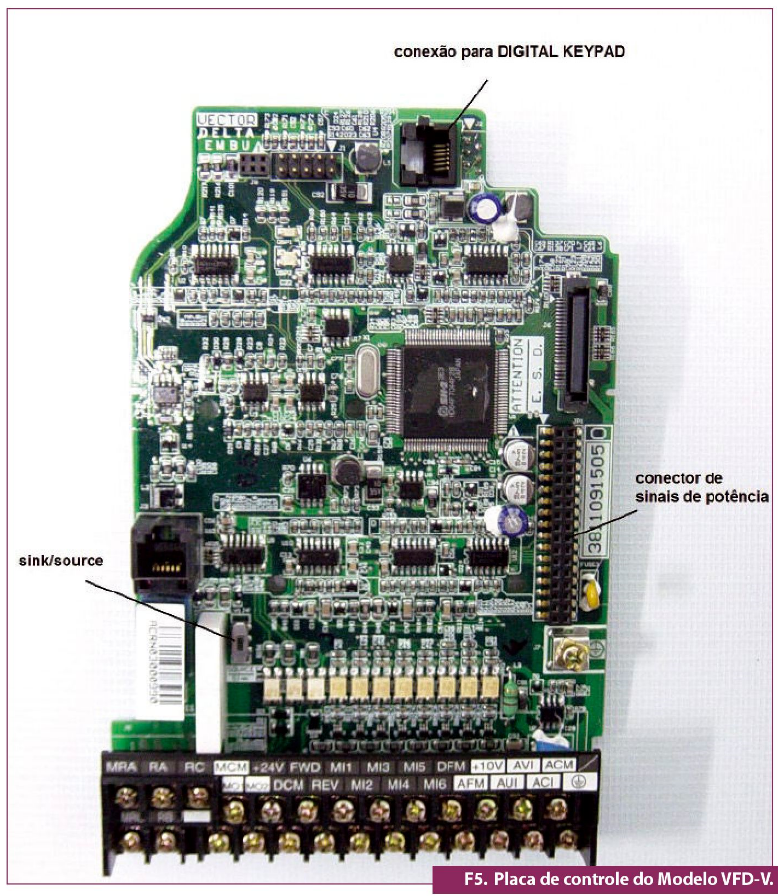

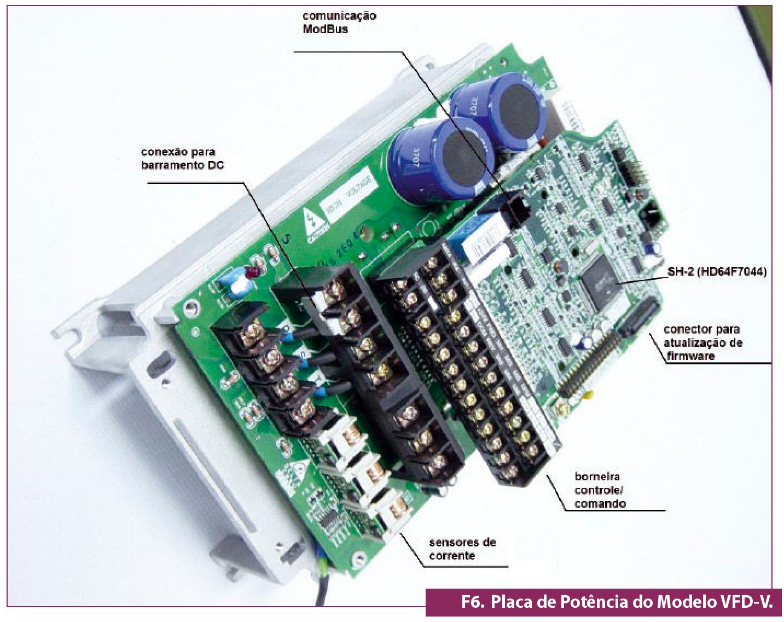

Entre os diversos inversores vetoriais de fluxo, podemos ter como exemplo o modelo VFD-V. Temos nas figuras 5 e 6, uma visão da placa de controle e potência (vistas por cima), destacando alguns detalhes. Contudo não podemos deixar de ressaltar que muitos outros produtos de ótimo desempenho se encontram no mercado.

Aplicações

Os inversores vetoriais de fluxo, dado seu alto desempenho podem atuar em controle de torque, posição e digital follower (mestre-escravo, pulso a pulso). Observe que para tanto é necessária a utilização de um acessório (uma placa controladora de pulsos), para interconectar as informações advindas do gerador de pulsos — encoder incremental — ao inversor. No caso do inversor referido esta placa é a PG-4.

Conclusão

Neste artigo, mostramos alguns aspectos importantes nas diferenciações de inversores vetoriais. De um modo geral, os inversores vetoriais de fluxo comerciais são os mais aptos para atuarem em sistemas que normalmente se referenciariam a trabalhos com motores DC, ressaltando aplicações de controle de torque (bobinadeiras e máquinas de papel) e em sistemas de alto controle de velocidade.