Você já deve ter percebido a grande variedade e o aumento de lançamentos de veículos híbridos elétricos no mercado. Já lhe ocorreu poder eletrificar e converter um carro para elétrico ou projetar um a partir do zero? Pois então vamos aqui fazer um pequeno tutorial para quem sabe depois gerar uma série de artigos com aspectos mais detalhados de cada parte dos subcomponentes dessa nova geração (na verdade o carro elétrico já existia em 1900) que deve substituir agora e em breve com certeza os propelidos à combustão que emitem poluente e não são tão eficientes do ponto de vista energético.

Ricardo Takahira

Engenheiro Eletricista

Docente & Consultor em HEV, SAFETY, IoT, Autônomos e Conectividade

Pensando em Conversão:

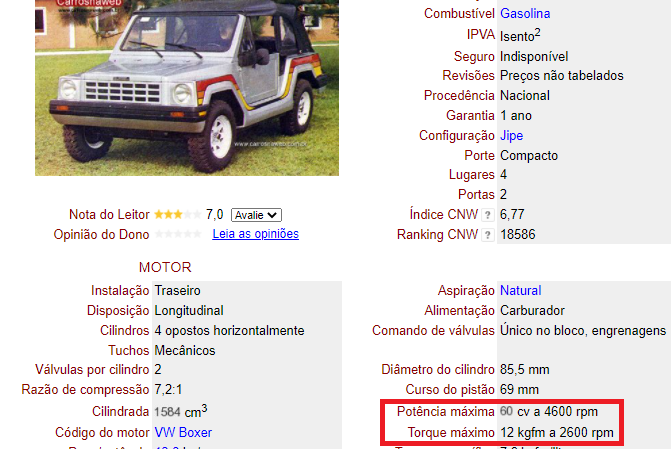

Vamos pegar os dados da ficha técnica de um veículo de mercado ex. Gurgel X12 1.6 1985

https://www.carrosnaweb.com.br/fichadetalhe.asp?codigo=14632

temos as seguintes informações a respeito da motorização 1.6:

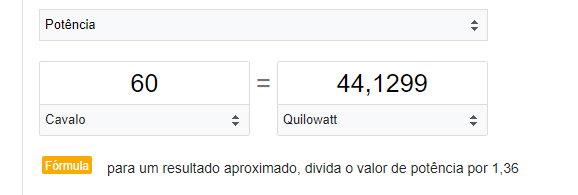

Fazendo a conversão direta da Potência Máxima em CVs para KW:

1 Cavalo-vapor [CV] = 0,735 498 75 Quilowatt [kW] - Calculadora de unidades de medição com a qual se podem converter entre outras unidades de Cavalo-vapor.

Conversão fácil: https://www.converter-unidades.info/conversor-de-unidades.php?tipo=leistung

Alguns Comentários com relação à potência máxima em um motor elétrico versus um motor à combustão:

As principais diferenças entre um motor a combustão em comparação a um motor elétrico são as seguintes:

• O motor elétrico normalmente apresenta um torque contínuo mesmo não estando em giro, os motores à combustão precisam estar em giro para apresentarem torque. Essa característica é devido ao princípio de funcionamento de uma máquina elétrica e suas propriedades eletromagnéticas onde as forças de atração e repulsão em um motor de corrente contínua ou alternada irão disponibilizar torque.

• Além de torque contínuo, para a mesma energia e potência o motor elétrico apresenta uma eficiência muito alta na ordem de > 90%, sendo o motor à combustão muito da energia da explosão perdida na forma de efeito Joule. O motor elétrico tem também perdas magnéticas e por efeito Joule, porém muito menores em relação aos motores térmicos

• O Motor à combustão apresenta torque máximo em uma situação ótima de rotação essa diferença de torque versus rotação nos motores elétricos existe, porém em uma relação muito menos variável

• Motores elétricos podem usar corrente contínua ou corrente alternada. Havendo os universais que funcionam em ambas as excitações. Os modelos de corrente alternada podem ser de relutância variável e ultimamente a combinação de peças magnetizadas no rotor em combinação com os motores de campo alternado trazem benefícios nas duas características de funcionamento e performance em alto e baixo giro com aplicado no motor da Geração do TESLA 3.

Isso significa que um Motor elétrico de Potência máxima de aproximadamente 40KW Pico deve ser mais que suficiente para garantirmos uma performance até bem melhor ao substituirmos o motor de combustão. A potência nominal vamos verificar com a disponibilidade de motores AC no mercado. Motores DC de corrente contínua podem ser aplicados, pois são mais simples no Acionamento podendo serem excitados e controlados por controlador PWM (Pulse Width Modulation) porém em veículos leves nessa faixa de peso recomendamos um de corrente alternada para melhor atuação no controle de velocidade pela variação de frequência do sinal e fases do inversor.

Definição de Corrente e Potência

Uma vez que definimos a potência Máxima necessária 40KW podemos calcular os níveis de tensão e corrente máxima que temos que prover para o projeto. Vamos fixar uma tensão de 72V, como a intensão é utilizarmos baterias de Lítio Ferro Fosfato LiFePO4 não esperamos muita variação na tensão como é característica das células desse tipo de eletroquímica.

Para o cálculo da Corrente Máxima: 40000W / 72V = 555,55 A, ou seja, a corrente de pico ficará nesse valor.

Na maioria das situações mesmo no motor à combustão não permanecemos muito tempo nesse regime máximo, ele somente é utilizado em situações de maior exigência como arrancadas e acelerações esportivas. Uma vez vencido a inercia o controle de motor não permite que a rotação e a potência fiquem por muito tempo nesse regime máximo “cortando” a potência do motor.

Motor e Inversor:

Acessando o site de fabricante nacional de Motores e Inversores : https://static.weg.net/medias/downloadcenter/hd2/h54/WEG-solucoes-em-mobilidade-eletrica-folder-50083876-pt.pdf verificamos duas possíveis soluções de Kits (existem várias outras opções a maioria de kits importados da China por representantes ou apenas importadores):

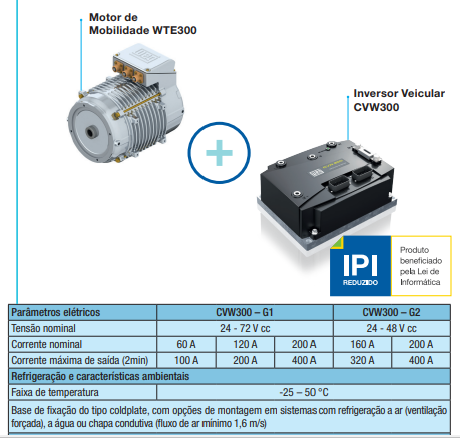

WTE300+CVW300:

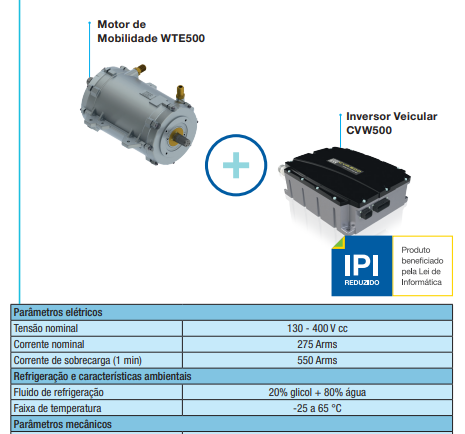

STE500+CVW500:

Outras referências

https://static.weg.net/medias/downloadcenter/h19/hd1/WEG-CVW300-50041420-catalogo-pt.pdf

https://www.weg.net/institutional/BR/pt/solutions/electric-vehicles

Propositadamente Defini a Tensão do Banco em 72V pois sendo a tensão de trabalho máxima do conjunto para a potência máxima convertida não atenderia em termos de corrente máxima tolerável por 2minutos de 400ª, nosso Cálculo chegou a 556ª.

Seguindo estritamente os cálculos á risca teríamos que optar por um banco de tensão maior e motor de maior potência o STE500+CVW500.

Repare que esta versão recomenda o uso de um sistema de arrefecimento nesta performance. Mais um custo e um pequeno consumo para a bomba do líquido de arrefecimento com Glicol.

Definindo agora um banco de baterias de 300V a corrente de pico máxima seria 40000W/300V=133,33ª abaixo da corrente nominal e muito menor que a corrente máxima de pico de 550ª.

Comentário: Na Prática é muito provável que o Lit do STE300+CVW300 nos atenda mesmo com a conversão do cálculo reduzida nos parâmetros, porém o desempenho e eficiência do Kit Elétrico em relação à performance do Motor À combustão poderiam ser considerados similares na Performance Dinâmica. Muitos cálculos seriam necessários, mas uma avaliação em pista ou dinamômetro nos comprovariam essa verdade. Obviamente em ambas as situações a parametrização e sistemas de proteção iriam limitar por Hardware ou Software os limites de segurança de potência garantindo a integridade dos componentes do sistema.

Dimensionamento do Banco de baterias tracionarias:

Vamos pelo seguro e teórico, para definirmos o tipo de célula e arranjo acessamos alguns datasheets de baterias de Litio Ion no mercado, a maioria importados.

Novamente vamos dar destaque aos importadores e representantes locais com a JLW Eletromax de Capivari que importa e representa as baterias prismáticas da Winston – Thunder Sky da asia com garantia de aplicação e uso no Brasil:

Embora os produtos estejam listados e com manual não achamos o detalhe que precisamos no site local: https://jlweletromax.com.br/downloads/

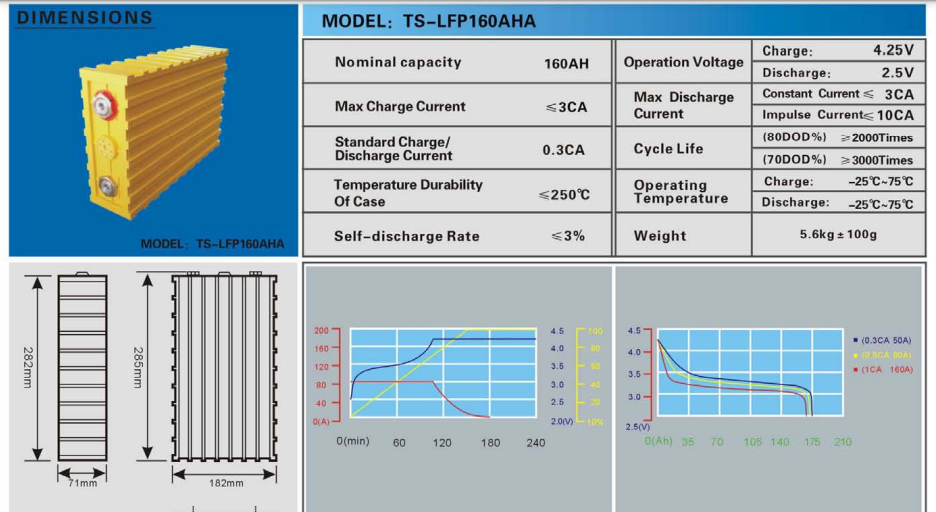

Então recorremos à internet com um datasheet mais amplo: https://www.thunderstruck-ev.com/Manuals/Thundersky%20Product%20Manual.pdf e vamos a página especifica de uma célula que nos atende: A TS-LPF160AHA;

Para a aplicação em torno de 80ª a tensão nos terminais nessa eletroquímica será de ~3,2V, portanto para um máximo de 133,33 A os 160 estão mais do que suficientes.

Porém é o momento de inserir um ponto e conceito muito importante:

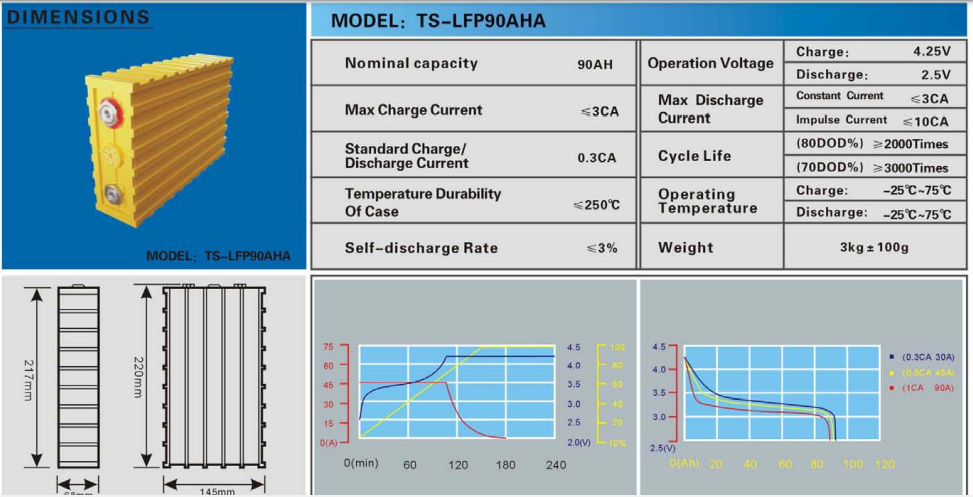

O Fator C que para um consumo contínuo nessa célula é <=3C, ou seja, é possível por um período curto de tempo consumir 3x160 = 480 A, em pico até 10C ou seja 1600 A o que definitivamente não faremos. Portanto é possível talvez optar pela célula TS-LFP90AHA. De menor peso, tamanho e custo porém com algumas observações: Com os mesmo 3C é possível chegar a um consumo de 270ª, mas o nominal fica em 90 e ai temos 300Vx90 = 27KW de potência nominal.

Assim se performance esportiva não for o objetivo e sim eletrificar um veiculo originalmente à combustão com uma solução de performance equivalente tanto o STE300+CVW300 com a TS-LPF90AHA seriam uma solução mais acessível com performance bem razoável eu diria. Mas vamos continuar com capacidade de sobra uma vez que o nosso orçamento ainda é fictício.

Arranjo e BMS adequado

Sendo que cada célula tem uma capacidade nominal de 160ª podemos assumir um arranjo serie simples, utilizando células de menor capacidade de corrente teríamos que montar células em paralelo para chegar aos 133,33ª necessários o que não é uma situação ideal ao longo da vida do banco considerando o envelhecimento não uniforme das mesmas células. Dessa forma não precisamos nos preocupar com o Arranjo Paralelo uma vez que a célula individualmente é capaz de suprir a corrente necessária. Já na associação série para atingirmos os 300V nominais seriam necessárias 300V/3,2V = 93,75 células em série, como não teremos meia célula arredondemos para 94 assim teríamos 94x3,2 = 300,8V nominais. Pronto, se a gente optar pela 90AHA isso pesaria 282Kg, mas como vamos usar a 160AHA vamos para 470Kg com uma cubagem bem maior.

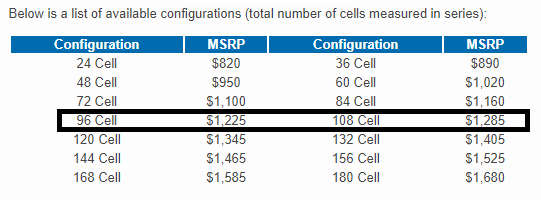

Vamos então definir o BMS para o BANCO

O BMS = Battery Management System é uma das coisa importantes do arranjo do banco de baterias – O Sistema de Gerenciamento de bateria é responsável pela segurança no uso da energia durante a recarga e descarga do banco controlando a Corrente , tensão, temperatura e executando o balanceamento entre as células efeito do envelhecimento conforme os ciclos de recarga e descarga que define o tempo de vida útil das células de Lítio garantindo a segurança e a longevidade na saúde do Banco de baterias via um software embarcado no sistema de controle um dos pontos invisíveis e mais importantes do controle.

Mesmo em sistemas de armazenamento de energia cada vez mais populares por aumento do uso de energias renováveis (Fotovoltaica, eólica e outros armazenamentos temporários na conversão de energia) embora possam ser usados de forma direta aos poucos usarão baterias em segunda vida, muito provavelmente oriundas dos veículos elétricos antes da reciclagem ou descarte apropriado com reuso dos componentes nobres.

O BMS deve ser foco em um artigo específico para detalhamento assim como outras partes do sistema: inversores, Motores, VCU = Unidades de Controle do Veículo.

Uma teoria básica para escrever o software podem ser encontrados em leituras de vários novos cursos de sistema de energia e veículos elétricos na graduação:

Nesse momento para facilitar vamos procurar por uma solução comercial de BMS. É possível a um custo maior achar soluções já prontas e comercializadas como banco de propulsão veicular padrão ou sob encomenda.

https://www.orionbms.com/products/orion-bms-standard

Com a escolha do BMS é importante avaliar se o produto tem as características adequadas para aplicações automotivas, pois o BMS além dos sistemas de ESS = Energy Storage Systems estacionários é largamente necessário e empregado em sistemas de micro mobilidade com patinetes, e-bikes, até ônibus, caminhões e grandes máquinas industriais e de construção civil e mineração com quantidades de energia grandes e sistemas de fazenda solares e futuramente Hidrogênio verde em células de combustível (mais uma matéria especial em breve).

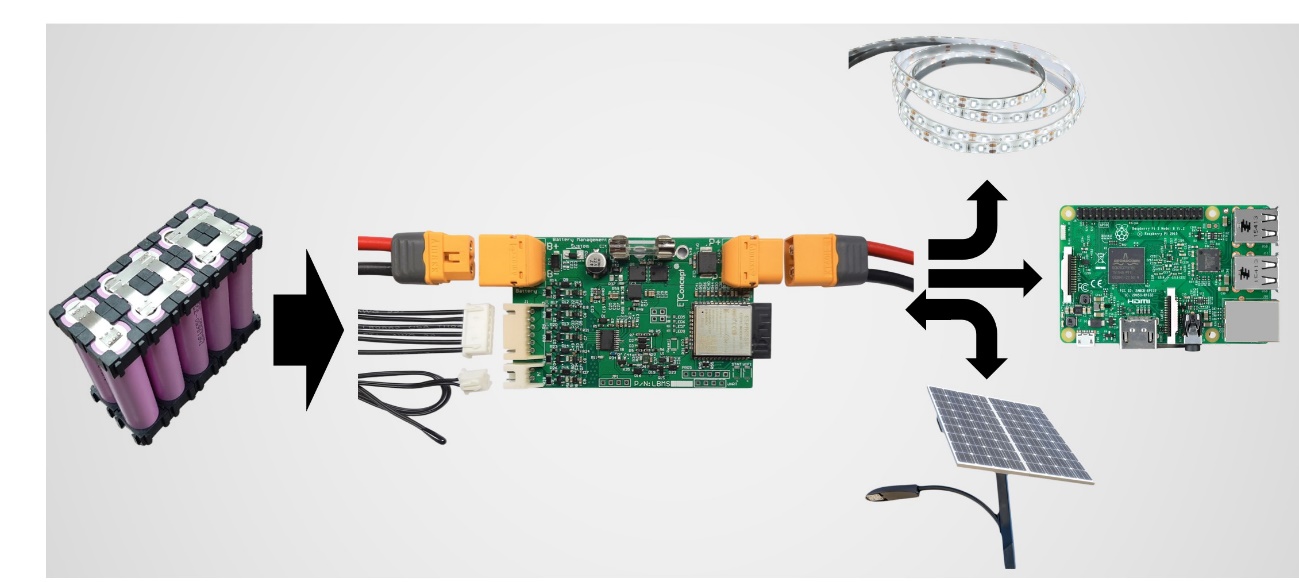

Ao adquirir um sistema vamos mais concentrar na configuração e ferramentas de Software para comunicação e monitoramento, mas é importante lembrar dos detalhes internos da arquitetura dos módulos e submódulos do BMS conforme a fig. X onde a Tipologia Daisy Chain ou Master Slave traz custo, vantagens e desvantagens na performance do BMS foco para novo artigo.

Para aplicações automotivas lembramos que as exigências são maiores que a dos mercados de energia e entretenimento https://lithiumbalance.com/applications/automotive/

Muitas soluções de mercado não irão atender a contento as necessidades das aplicações da mobilidade na Falta de uma interface CAN, LIN ou SPI para levar as informações de SOC (State of Charge) e outras informações para estratégia de gerenciamento total do Veículo.

Em um site de fabricante renomado achamos um dos possíveis candidatos para a aplicação:

Provavelmente as especificações de recarga em corrente ficam abaixo da possível performance, então outros produtos precisariam ser pesquisados mais a fundo. Mas seria sim razoável com um pênalti no tempo de recarga aplicar esse PN.

Outras características de interface, software e comunicação também devem ser avaliadas. Com o número de saídas suficiente não há necessidade de interligar outros módulos de BMS entre si à um controlador geral ou VCU.

Um conversor DC-DC também seria necessário para recarga de uma Bateria de baixa tensão 12V que ainda pode ser Chumbo ácida lembrando que o sistema de Baixa Tensão é quem controla o Sistema de Alta Tensão. Na situação de não haver mais o alternador a recarga é feita a partir de energia do próprio banco de bateria de tração.

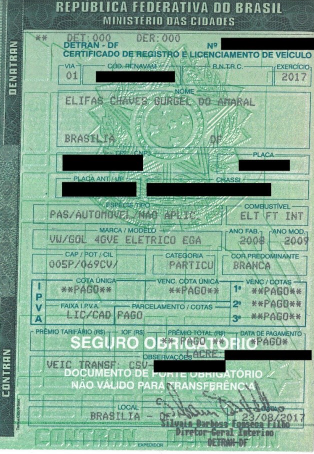

Obviamente esse não é um projeto detalhado de conversão para eletrificação e mesmo assim temos a preocupação de regularização da documentação para poder rodar tranquilamente com esse veículo convertido em vias publicas com a documentação RENAVAN atualizada.

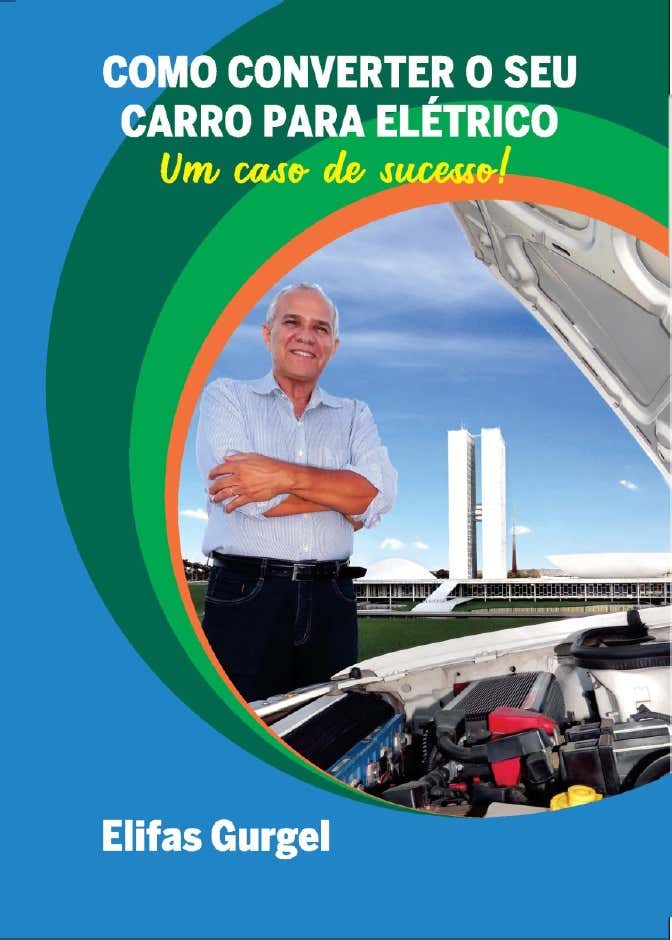

Nesse aspecto recomendo o livro do Colega Elifas Gurgel que pode ser uma excelente referência bibliográfica de outro projeto de conversão de combustão para elétrico, mas desta vez com a preocupação de atualização da documentação do veiculo de acordo com a Regulamentação existente via um CAT e processo SENATRAN:

Foto e site do livro do Sr. Elifas Gurgel:

Saindo do zero

Uma vez entendendo o processo de simples conversão de combustão de um veículo existente para elétrico, nos perguntamos como seria o princípio de partir de um dimensionamento do Zero.

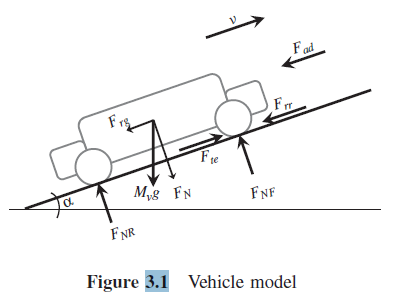

De uma forma bem simplista uso o exemplo do livro:

No exercício 3.1 é dado o roteiro de dimensionamento inicial que pode aproveitar o raciocínio e roteiro logico da Conversão anterior após chegarmos ao valor de Potência necessária para um determinado desempenho dinâmico esperado visto a Massa e a aceleração esperada:

Tradução do Enunciado: - Como um exemplo, vamos procurar o range aproximado de um powertrain (trem de força) para um veículo de 1364 Kg. Primeiro vamos determinar as forças necessárias para acelerar a uma taxa de 4,47m/s2, assumindo que a aerodinâmica, rolamento e as forças para vencer uma rampa de certa inclinação sejam cobertas com 10% extra de força de aceleração necessária:

Fte = 1.1 x massa x aceleração [ f=m.a ]

= 1.1 1364 x 4,47

= 6704 N

Então, vamos determinar a potência média necessária ara acelerar o veículo de 0 a 96,5Km/h (equivalente a 60 mph):

Energia requerida = massa x V2/2 [ E = m.V2/2]

=1364 x 26,8 m/s2) / 2 [sendo 26,8 m/s a conversão de 96,5 Km/h para metros/segundo m/s]

= 489839 J [Joules]

O tempo requerido para o veículo acelerar de 0 à 96,5 Km/h é:

Tempo = 26,8 (m/s) / 4,47 (m/s2) = [t=velocidade/aceleração]

= 6 s

A potência Média = Força x distância/segundos = energia/tempo

~= 81,7 kW (Potência de Pico Pmax = Fte x V ~= 180kW)

Desta forma basta procurar um motor com potência de pico 180kW nominal de 81,7kW e proceder à definição de um banco de baterias adequado com a característica nominal e de pico com um C rate adequado para esta performance. Tenha em mente que o peso da bateria vai estar dentro destes 1364 kg definidos no início do enunciado.

Obviamente este é um exemplo bem básico e grosseiro, sendo um BEV (Battery Electric Vehicle) ou veículo puro elétrico mais simples que um veiculo hibrido onde o motor a combustão juntamente com o elétrico formarão um sistema mais complexo com várias transmissões de acoplamento de força como engrenagens satelital para diversos modos combinados de tração, regeneração ou recarga do banco de bateria.

Na prática vários modelamentos em Matalab / Simulink são utilizados e muitas ferramentas poderosas de dimensionamento e simulação são utilizadas no HIL e SIL antes de construir os protótipos. Mas isso será assunto para os próximos artigos onde podemos explorar mais detalhes de cada particularidade do universo eletroeletrônico e do Software embarcado destes veículos que trazem as soluções da mobilidade do futuro, já presente do Autônomo, conectado, elétrico aplicado ao serviço no MaaS – Mobility as a Service.