Com o crescente aumento na quantidade de equipamentos eletrônicos usados no controle de processos industriais além do crescente grau de sofisticação, o mercado de fontes de alimentação industriais crescendo e exigindo fontes cada vez melhores. Neste artigo analisamos os tipos de fontes usadas na indústria e o que há de novo neste segmento da eletrônica.

Durante muito tempo a indústria não foi olhada como um bom mercado pelo segmento das fontes de alimentação, quando comparada com o mercado de computadores e de telecomunicações.

No entanto, com a adoção de tecnologias cada vez mais sofisticadas de automação, operando num ambiente hostil, como é o chão de fábrica, os fabricantes começar a observar que esse segmento exigiria uma atenção especial para as fontes de alimentação utilizadas.

As fontes de alimentação para aplicações industriais devem apresentar características diferenciadas em relação às fontes de alimentação comuns tais como:

* Faixa de temperaturas de operação mais amplas, atendendo às condições do ambiente hostil em que operam.

* Tolerância mais estreita para os componentes usados.

* Estabilidade maior

* Baixos valores de ripple 50 mV a 100 mV)

* Imunidade a EMI, surtos e transientes

* Proteção contra curtos e sobreaquecimento diferenciadas

* Capacidade de operar em sistemas com redundância

* Possibilidade de troca com os equipamentos ligados (hot-swap)

* Ser resistente à choques e vibrações.

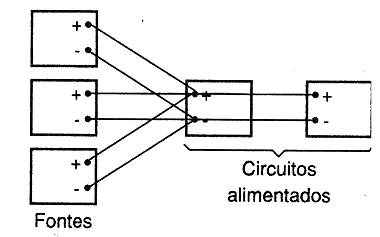

Num sistema em que a confiabilidade é importante e que a interrupção do funcionamento é algo altamente indesejável, a redundância é um fator muito importante a ser considerado.

Conforme mostra a figura 1, é comum que um mesmo circuito seja alimentado por diversas fontes ligadas em paralelo.

Isso significa que no caso de falha de uma delas, ela simplesmente abra interrompendo o fornecimento de energia, que continuará de forma normal sendo suprido pelas demais.

Assim, o conjunto deve ser dimensionado para absorver o consumo previsto para uma fonte que sofra sobrecarga.

O "hot-swap" ou "troca à quente", é outro recursos que encontramos nas fontes para aplicações industriais.

No caso de falha de um módulo de uma fonte numa aplicação industrial, é possível fazer sua substituição sem desligar o circuito, mantendo assim constante o funcionamento do circuito alimentado.

Observe que o hot swap é um recurso bastante critico, pois a introdução de um circuito com capacitores descarregados ou ainda com a ligação simultânea da alimentação e carga pode causar problemas se a fonte não for preparada para esta operação.

Por outro lado, num ambiente em que a fonte pode vibrar ou sofrer choques mecânicos dado o próprio funcionamento da máquina em que ela opera, deve ser prevista uma resistência especial.

Para todos esses fatores que podem afetar as características de uma fonte existem normas.

Assim, para choques e vibrações existem normas IEC e européias, assim como para filtragem e harmônicas. Essas normas são a IEC 68 para choques e vibrações e EN 61 000 para EMI, Filtragem e surtos).

Tipos de Fontes

As fontes de alimentação para aplicações industriais tanto podem ser analógicas (lineares) como chaveadas.

Nos dias atuais, a grande maioria das fontes é do tipo chaveado, tanto pelo seu rendimento como pela confiabilidade.

Os tipos comuns podem fornecer potências que variam entre alguns watts a mais de 1 kW, dependendo apenas da aplicação.

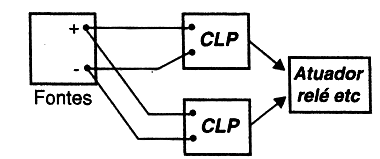

Sua finalidade básica, que determina sua tensão de saída é alimentar microcontroladores, CLPs, atuadores, motores de corrente contínua, solenóides, em máquinas industriais, conforme mostra a figura 3.

As tensões de entrada variam entre 100 e 240 VAC tipicamente e as tensões de saída mais comuns são:

5 V

12 V

15 V

24 V

As correntes podem ficar entre 0,1 A até mais de 10 A.

Apesar de serem especificadas para uma faixa de tensões de 100 a 240 V as fontes devem ser capazes de ter uma operação normal numa faixa um pouco mais ampla, entre 95 V e 265 V como máximos absolutos.

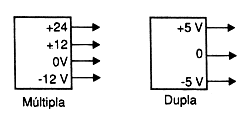

As fontes podem ainda ser duplas ou múltiplas, fornecendo tensões positivas e negativas (simétricas) ou diversas tensões, conforme os exemplos mostrados na figura 4.

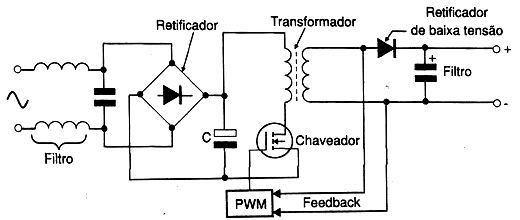

Na figura 5 temos o circuito típico de uma fonte chaveada para aplicações industriais.

Conforme podemos ver, na entrada temos um filtro passa-baixas que evita a propagação de harmônicas pela rede de alimentação, bloqueando componentes de freqüências mais altas.

A tensão de entrada dessa fonte é então retificada por uma ponte e filtrada por um capacitor. A tensão contínua obtida nessa etapa alimenta um circuito chaveador controlador por um microcontrolador ou por um circuito específico para essa aplicação.

A carga desse circuito é um transformador com núcleo de ferrite que tem por secundário um enrolamento de baixa tensão conforme a aplicação.

Esse circuito secundário tem seu retificador e filtro próprios realimentando o circuito chaveador de modo a manter a tensão no valor correto.

A freqüência de chaveamento varia entre algumas dezenas de quilohertz a mais de um megahertz conforme a aplicação.

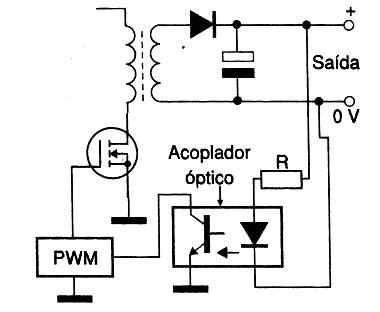

A realimentação para se fazer a regulagem normalmente é feita por um circuito com isolamento galvânico. Isso pode ser feito, por exemplo, através de um acoplador óptico, conforme mostra a figura 6.

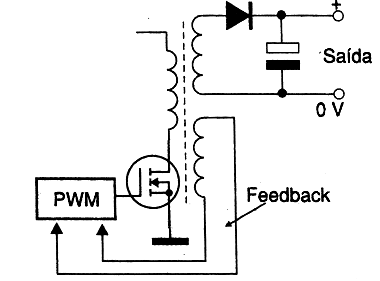

Outra forma de se fazer essa realimentação é através de um enrolamento adicional no transformador, conforme mostra a figura 7.

Confiabilidade e Degradação

Um ponto importante a ser considerado nas características de uma fonte de alimentação industrial é que ela normalmente é uada para alimentar cargas não lineares.

Muitas dessas cargas são altamente capacitivas, o que significa que no momento em que são ligadas encontram em suas saídas praticamente um curto circuito.

Uma capacidade adicional de corrente é portanto fundamental para essas fontes.

As fontes industriais costumam ter uma capacidade de corrente inicial ou "boost"de 10% até mais de 50% para alimentar essas cargas, em condições de acionamento.

Num ambiente industrial até de temperaturas elevadas, também elevados graus de umidade, em alguns casos chegando aos 100%.

Os componentes usados nas fontes devem ser capazes de suportar temperaturas e graus de umidade elevados com especialmente atenção para capacitores e transformadores.

Os diodos devem ser do tipo com invólucros de vidro passivado para ter uma estabilidade térmica melhor. Os gabinetes também estar dentro das especificações exigidas para essas aplicações.

A degradação das características de uma fonte deve ser analisada com muito cuidado numa aplicação.

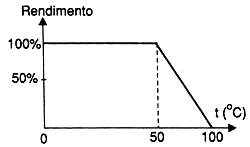

O gráfico da figura 8, por exemplo, mostra que para a faixa de temperaturas de operação entre 0 e 50º C deve-se considerar um fator de degradação de 20% para cada 10 graus centígrados adicionais.

Se a faixa de temperaturas de operação for de 0 a 70º C então, a potência nominal deve estar disponível até 50º C e depois uma degradação de 1,5% por grau centígrado até os 70º C.

Pode-se ainda ter uma outra especificação para a degradação (derating): 100% à plena carga em 50º C e depois 75% à 60º C, degradando 10% para cada ºC até 65º C.

Muitas fontes de uso industrial exigem ainda o uso de refrigeração forçada para que operem nas condições máximas especificadas. O tipo de cooler, quando não incorporado, deve ser especificado.

As Próximas Gerações de Fontes

Para as próximas gerações, as fontes devem incluir recursos importantes para atender as exigências de novas aplicações.

Assim, por exemplo, além da redundância, as tensões de saída devem ser aumentadas de 24 V para 28 V devendo ser incorporados recursos para o ajuste.

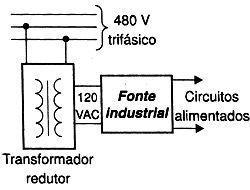

Outra exigência está no fato de que muitas fontes alimentam controles de motores trifásicos onde a tensão de alimentação 480 V.

Assim, para alimentar as fontes devem ser usados transformadores que reduzem a tensão para os 120 V que elas precisam, conforme mostra a figura 10.

A eficiência dos transformadores é pequena (da ordem de 50%) e além disso, eles consistem em componentes caros, volumosos e incômodos, ocupando um espaço nem sempre disponível.

Isso significa qu8e os novos projetos de fontes devem incluir a possibi8lidade de uma alimentação com tensões de 380 V, 480 V e 575 V AC.

Novas tecnologias com a alimentação direta para essa tensões possibilitarão a criação de fontes compactas sem a necessidade de se usar transformadores intermediários.