Houve tempo em que os motores elétricos, principalmente os destinados à aplicações industriais, não precisam de controle algum. Quando necessário, esses controles eram mínimos, podendo ser realizados por recursos mecânicos ou elétricos. Hoje em dias, a precisão das máquinas, as tarefas críticas exigem não só controles precisos como também de fácil implementação. Neste artigo fazemos uma pequena abordagem da evolução dos controles de motores elétricos para uso industrial, principalmente.

Antigamente, se era preciso controlar a velocidade de um pequeno motor, recursos simples eram suficientes.

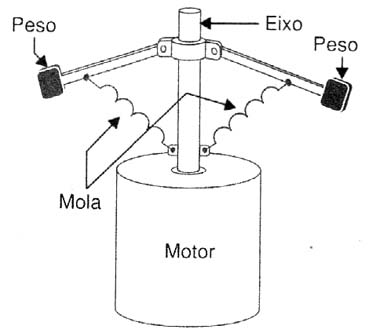

Me lembro de um toca-discos Thorrens antigo, que tinha um engenhoso sistema de contrapesos, conforme mostra a figura 1, que permitia uma regulagem ou controle da velocidade de forma satisfatoriamente precisa.

A força centrípeta dos contrapesos, fazia com que o motor não pudesse ir além de certa velocidade e ao mesmo tempo, quando em baixa velocidade ele acelerava naturalmente, por encontra menos oposição.

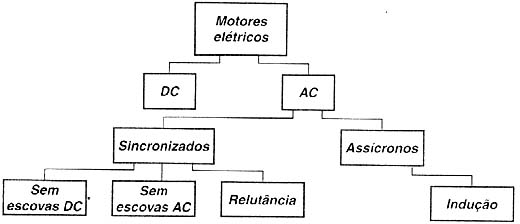

Atualmente, as coisas são diferentes. Além de uma grande quantidade de tipos de motores, podemos contar com dispositivos semicondutores e configurações as mais diversas para controlar a velocidade de um motor.

Assim, da mesma forma que os motores, os seus controles também evoluíram e hoje temos uma variedade que pode ser resumida da forma mostrada na figura 2.

O tipo de controle a ser usado em cada motor vai depender justamente de suas características de funcionamento. Analisemos então os diversos casos e como eles evoluíram.

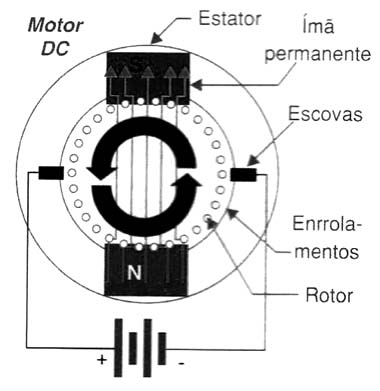

Motores DC

Num motor de corrente contínua típico, conforme mostra a figura 3, temos um rotor no qual existe uma bobina que é comutada por escovas. Um imã cria o campo magnético que vai interagir com o campo da bobina resultando na força propulsora. Em alguns motores de maior porte, o campo do imã permanente é substituído pelo campo criado por bobinas.

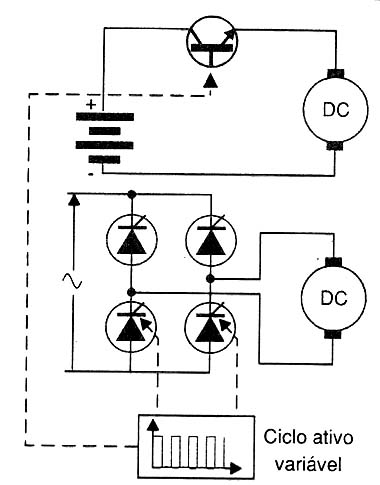

Para controlar esses motores, existem duas topologias básicas empregadas na prática, tanto usando tiristores como transistores.

Essas topologias são mostradas na figura 4.

Veja que na topologia com tiristores, podemos alimentar o motor com corrente alternada, já que a ponte é responsável não só pelo controle como também como pela retificação.

Diversas são as vantagens obtidas por esta tecnologia

* Pode-se obter controle tanto da velocidade como do torque

* O torque se mantém nas baixas velocidades

* Amplamente usada na prática

As desvantagens:

* Sua implementação é cara

* Existe necessidade de manutenção

* A comutação gera faíscas e EMI

Na prática, motores DC podem ser encontrados com potências que podem chegar a faixa de 100 kW e até alguns MW em bombas industriais e outros equipamentos.

Em veículos, eles podem ser encontrados na propulsão com potências que chegam aos 50 kW.

Motores DC sem Escovas

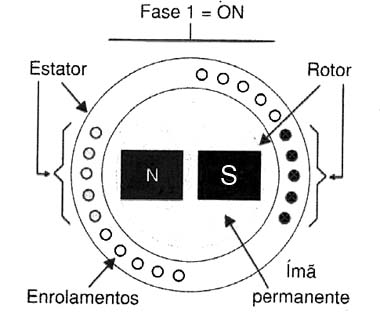

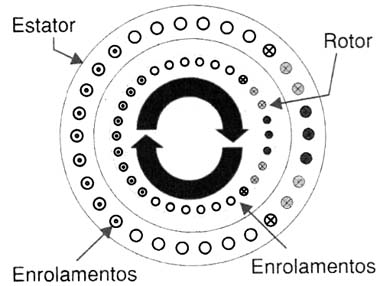

Os motores DC sem escovas pertencem à família dos motores sincronizados. Também são chamados de motores de imã permanente devido a estrutura do rotor, mostrada na figura 5.

Veja que esses motores não operam propriamente a partir de uma fonte DC pura. Seu nome vem do fato deles operarem segundo o mesmo princípio dos motores DC comuns.

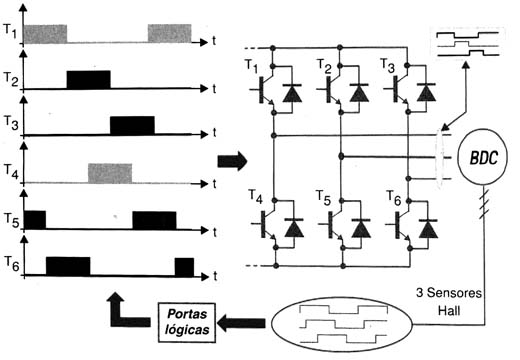

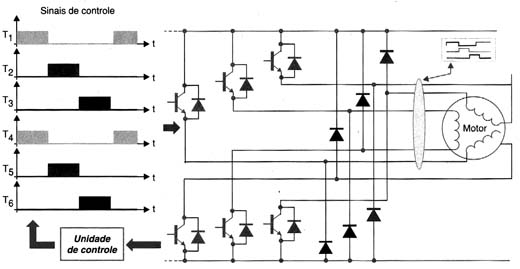

Na topologia típica esses motores são acionados por sinais de controle aplicados aos enrolamentos. Na figura 6 mostramos uma topologia típica em que transistores de potência, IGBTs ou outros dispositivos comutadores são usados.

As vantagens desse tipo de motor são as seguintes:

* Sem escovas não existe comutação capaz de gerar faíscas

* O torque se mantém em toda faixa de rotações

* Podem ser alcançadas altas velocidades, até 70 000 rpm.

As desvantagens:

* São motores caros

* A comutação produz ripples ou ondulações no torque

Os motores DC sem escovas podem ser encontrados em uma grande variedade de aplicações tanto industriais como de consumo (máquinas de lavar, opor exemplo) numa faixa de potências que vai até 20 kW.

Motores AC sem Escovas

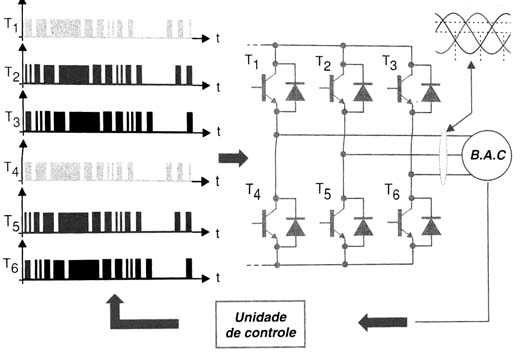

Os motores AC sem escova também recebem a denominação de motores sincronizados.

Esses motores também possuem um rotor e um estator, no entanto, os enrolamentos possuem uma disposição diferente, do tipo senoidal.

Também são controlados de uma forma diferente, a partir de sinais senoidais, enquanto os imãs permanentes ficam no rotor. Assim, ele roda sincronizadamente com o campo magnético giratório produzido pelo estator.

Na figura 7 temos a topologia típica de controle para esse tipo de motor.

Mudando os sinais PWM de controle desse tipo. temos um controle total de sua velocidade.

Esse tipo de motor tem as mesmas vantagens dos motores DC sem escovas. Outra característica importante desse tipo de motor é que sua velocidade independe da carga.

Aplicações de porte para esses motores incluem trens, navios, bombas cujas potências podem ultrapassar 1 MW.

Motores de Indução

Na figura 8 temos a estrutura típica de um motor de indução.

Esse tipo de motor tem um rendimento da ordem de 30% na conversão de energia. Conforme podemos ver eles usam enrolamentos tanto no estator como no rotor.

A grande vantagem desse tipo de motor está no seu custo, daí ser a solução mais adotada para baixas potências, a partir de algumas centenas de watts até mais de 1 MW.

O controle típico desse tipo de motor para uma configuração trifásica consiste em 3 meias-pontes excitadas por sinais PWM.

Suas principais vantagens:

* Possuem uma construção robusta

* São mais baratos que os outros motores

Desvantagens:

* O torque e a velocidade são interdependentes

* Tendem a reduzir a velocidade quando sobrecarregados

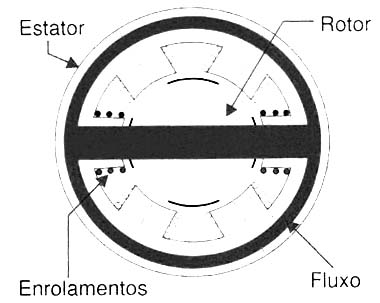

Motores de Relutância comutada

Motores de Relutância Comutada ou Switched Reluctance Motors (SMR) tem sido observados com interesse em aplicações mais modernas, devido a sua ampla gama de aplicações, principalmente em conseqüência dos avanços da microeletrônica.

Na figura 9 mostramos a estrutura de um motor desse tipo, que se caracteriza por sua simplicidade e robustez quando comparada com a de outros tipos de motores.

O rotor é feito de lâminas de aço presas a um eixo. O estator consiste em enrolamentos cuja quantidade é determinada pelo número de fases.

A rotação é criada pela tendência do rotor se alinhar com os dentes do estator. O rotor tende a se mover para a posição de menor relutância.

As principais vantagens:

* Mais barato que os outros motores

* Não precisa de manutenção

* Altas velocidade podem ser conseguidas

* Pequeno tamanho

Desvantagens:

* Dificuldade de controlar

* Barulhento

* Apresenta ripples de torque

Na figura 10 temos um circuito típico de acionamento para esse tipo de motor.

Conclusão

As diversas tecnologias de construção e controle de motores permitem escolher o tipo que melhor se adapta a uma determinada aplicação.

No entanto, o projetista deve estar atento para pequenos detalhes que vão refletir também na eventual necessidade de circuitos especiais.

O que vimos dá uma idéia dos principais tipos de motores com que se pode contar e suas topologias. Em outra ocasião abordaremos as técnicas de controle.