Grande parte dos equipamentos comerciais atuais utiliza a técnica de montagem em superfície (SMT - Surface Mounting Technology) com emprego de componentes ultra-miniaturizados para montagem em superfície chamados SMD (Surface Mounting Devices). Como é feito este tipo de montagem, como são os componentes usados e o que podemos fazer em termos práticos para manutenção de equipamentos ou realizar montagens com essa tecnologia é o que discutiremos neste artigo.

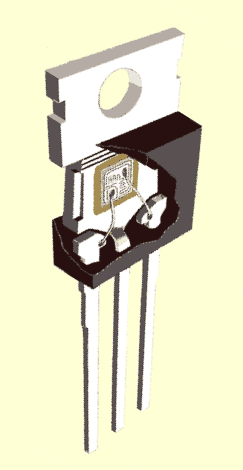

Na tecnologia de montagem convencional os componentes possuem invólucros que são muito maiores que os próprios elementos ativos em seu interior, e que podem ser manuseados com facilidade por um operador humano. Veja, por exemplo, um transistor na figura 1 quando comparado com o tamanho da pastilha de silício no seu interior que é o elemento ativo propriamente dito.

A maior parte do componente é invólucro e terminais, havendo portanto um desperdício de material e a ocupação desnecessária de espaço numa montagem.

No entanto, o tamanho desses componentes também deve levar em conta a capacidade que temos de manuseá-los, quer seja para montagem quer seja para o trabalho de manutenção.

De fato, se os transistores tivessem um invólucro com dimensões da mesma ordem que a pequena pastilha de silício que ele é propriamente, nossos dedos já teriam muitas dificuldades em manuseá-lo, então o que dizer de fazer uma montagem utilizando-o de forma direta?

Entretanto, a necessidade de se colocar cada vez mais componentes numa placa levando-a a ter dimensões cada vez menores, fez com que o montador humano fosse deixado de lado em função da montagem realizada por máquinas.

Assim, considerando-se que para a máquina não existe uma dimensão mínima que ela possa manusear, já que ela pode ser adaptada facilmente ao tamanho das peças que manuseia, o problema de termos componentes muito pequenos deixou de existir.

Surgiu então uma nova tecnologia de fabricação de componentes extremamente pequenos que são destinados não a serem usados por montadores humanos, mas sim para sem usados por máquinas automáticas.

A tecnologia de montagem em superfície ou SMT (Surface Mounting Technology) que faz uso de componentes para montagem em superfície ou SMD (Surface Mounting Devices) é o resultado desta miniaturização e que encontramos nos principais tipos de aparelhos comerciais, industriais e de todos os tipos possíveis onde tamanho é importante a possibilidade de se fazer a montagem por máquinas também e finalmente os custos.

Mas, se esta tecnologia leva a montagens muito compactas com componentes ultraminiaturizados, de que maneira os humanos que devem reparar tais aparelhos com suas mãos ou ainda desejem fazer o desenvolvimento de protótipos usando tais componentes se comportam?

Este é um problema que vamos discutir neste artigo.

Começamos então por analisar como os componentes SMD são fabricados e como podem ser identificados.

Inicialmente faremos uma consideração sobre suas dimensões.

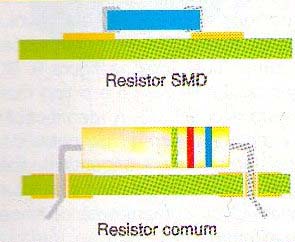

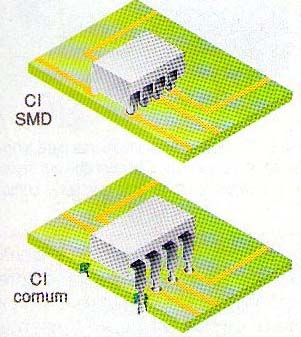

Na figura 2 mostramos as dimensões de um desses componentes quando comparados com os equivalentes que empregam uma tecnologia convencional de fabricação. No caso, temos um resistor em invólucro comum comparado a um resistor SMD e como as montagens dos dois componentes numa placa..

Observe que para o componente SMD os terminais de ligação desapareceram dando lugar a pequenas superfícies de soldagem. O invólucro também praticamente não existe, sendo apenas de tamanho suficiente para proteger a parte ativa do componente contra a influência do mundo exterior (sujeira, luz, ação da atmosfera, etc.).

Observamos que, ao reduzir o tamanho é preciso ter em conta que um ponto crítico a ser considerado é a dissipação de calor, mas isso será analisado oportunamente.

Na figura 3 mostramos a montagem de um circuito integrado SMD e de um comum em invólucro DIL.

OS COMPONENTES PARA MONTAGEM EM SUPERFÍCIE

A idéia básica da tecnologia SMT é usar componentes que tenham seus invólucros reduzidos ao máximo, e que sejam fabricados em um formato padronizado que permita seu manuseio por máquinas.

Assim, as máquinas podem realizar as montagens com facilidade, de uma forma muito mais rápida, o que é conveniente para as linhas de montagem que produzem equipamentos em grande quantidade.

Os componentes SMD são disponíveis no mercado do mesmo modo que os componentes comuns: resistores, capacitores, diodos, indutores, transistores, circuitos integrados, etc.

Na verdade, até mesmo os valores e os tipos são iguais aos componentes comuns e em alguns casos apenas um sufixo ou outra identificação no tipo permite diferenciar se um transistor é SMD ou convencional. Podemos encontrar resistores com todos os valores comuns, das séries padronizadas em O, dos tipos a partir de 1/8 W de dissipação ou mesmo menores, assim como os maiores. Os transistores de uso geral podem ser de tipos absolutamente comuns como os BC548, 2N2222, etc.

O que muda é apenas o formato e eventualmente a designação. Assim, o BC547 passa para BC847 na sua versão SMD.

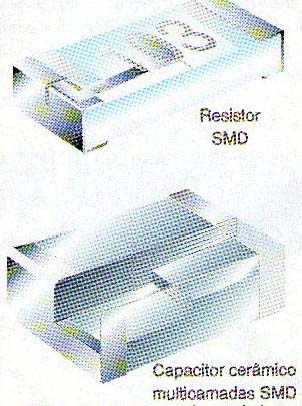

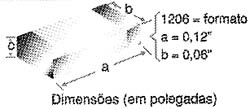

Para os componentes de dois terminais, o formato mais comum é o exemplificado na figura 4.

Esses componentes são extremamente pequenos, sendo suas dimensões especificadas por um padrão de 4 dígitos que precisa ser conhecido dos leitores que pretendem trabalhar com este tipo de componente.

Na figura 5 temos as dimensões para os componentes SMD padronizados.

Os dois primeiros dígitos indicam o comprimento, do invólucro em centésimos de polegada enquanto que os dois últimos indicam sua largura também em centésimos de polegada.

Assim, a maioria dos resistores tem o formato 1206, o que representa 12 centésimos de polegada de comprimento por 06 centésimos de polegada de largura. Este formato significa aproximadamente 3 mm de comprimento por 1,5 mm de largura.

Outros formatos comuns para resistores e outros componentes de dois terminais são os 0805, 0603, 0402 e ainda menores como o 0201 encontrado principalmente em equipamentos orientais e, evidentemente, muito difíceis de manusear (e até de ver!).

Estes componentes podem ser observados nas placas de alta densidade de componentes de equipamentos tais como videocassetes, telefones celulares, computadores, periféricos como drives de discos rígidos, câmeras de vídeo, microgravadores, intercomunicadores, receptores de satélites, relógios, equipamentos de uso industrial e muitos outros.

Na figura 6 temos uma placa de circuito impresso de equipamento comercial em que podemos observar a grande quantidade de componentes deste tipo que ela emprega.

Observe que a altura do componente não é especificada, pois eles são tão pequenos que esta dimensão não é importante quando se realiza um projeto e evidentemente uma montagem.

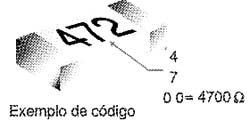

Os resistores têm seus valores especificados por um código de 3 dígitos, onde os dois primeiros dígitos significam os dois algarismos iniciais do valor em ?, e o terceiro o fator de multiplicação (potência de 10) ou número de zeros que deve ser acrescentado para se obter o valor final, veja a figura 7 para ter um exemplo de componente deste tipo com o código usado.

Assim, o valor 472 significa 47 seguidos de 2 zeros ou 4700 O (4,7 k ?).

O valor 105 significa 10 seguidos de 5 zeros ou 10 00000 = 1 M ?.

Trata-se de código semelhante ao usado para os capacitores cerâmicos já bem conhecido da maioria dos leitores (código de três dígitos).

código padrão para resistores SMD:

|

Código | compr. | largura | potência |

|---|---|---|---|

| 0402 | 1,5 | 0,6 | 0,063 ou 1/16W |

| 0603 | 2,1 | 0,9 | 0,063 ou 1/16W |

| 0805 | 2,6 | 1,4 | 0,125W ou 1/8W |

| 1206 | 3,8 | 1,8 | 0,25W ou 1/4W |

| 1218 | 3,8 | 1,8 | em desuso |

| 2010 | 5,6 | 2,8 | em desuso |

| 2512 | 7,0 | 3,5 | em desuso |

(comprimentos e largura já convertido para milímetros)

Os capacitores também são apresentados nos mesmos formatos e invólucros, com a diferença de que serão tanto maiores quanto maior for o valor, ou seja, sua capacitância (os capacitores eletrolíticos no formato SMD são raros, por motivos óbvios devendo ser evitados nos projetos em que espaço é importante).

Como a marcação dos valores é feita da mesma forma (472 significa agora 4700 pF ou 4,7 nF), fica muito difícil para o montador saber qual é um, qual é outro pela simples observação de um componente isolado ou montado numa placa.

Assim, diante de um componente SMD com a marcação 472 não podemos, em princípio, saber se trata-se de um capacitor de 4700 pF ou de um resistor de 4700 ? (ou mesmo de um indutor de 4700 uH!).

Para o caso dos aparelhos que devem ser reparados, podemos identificar um resistor ou um capacitor pela posição no circuito ou pelo diagrama. Por este motivo, para o reparo de equipamentos que usem componentes SMD é fundamental ter em mão os diagrama.

Outra possibilidade consiste em se fazer o teste usando o multímetro e/ou capacímetro.

Mas, no caso da compra para reparos ou desenvolvimento de projetos, quando se deseja fazer um estoque de peças isoladas aconselhamos a não misturar capacitores e resistores num mesmo lugar, pois somente com o uso de algum instrumento de identificação é que conseguiremos separar um do outro...

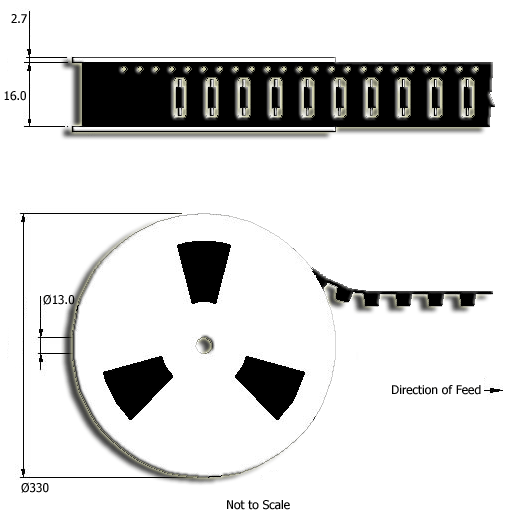

É claro que nas fábricas não existe este problema, pois os componentes SMD são fornecidos em rolos para serem manuseados por máquinas, conforme mostra a figura 8.

Outro problema que acontece com os componentes SMD comuns é que, em muitos casos, eles não têm o valor marcado. Assim, na hora da compra precisamos colocá-los em um lugar com o valor marcado para saber depois qual é.

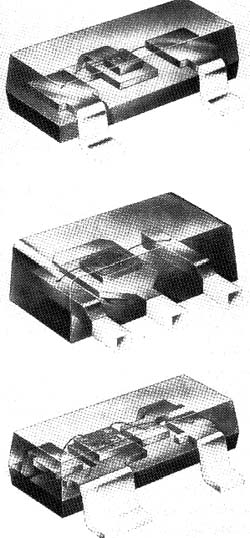

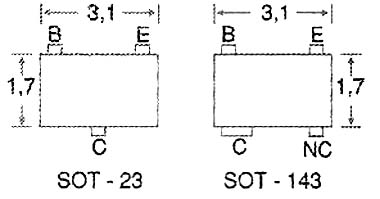

Os transistores de uso geral de pequena dissipação, portanto, normalmente são fornecidos normalmente em invólucros do tipo SO com as dimensões e formato ilustrados na figura 9. SO significa Small Outline e o tipo mais comum é o SOT23.

A identificação dos terminais, como no caso dos transistores comuns, depende do tipo, o que significa que nestas condições o manual do componente deve ser consultado.

Na figura 10 temos a identificação de terminais para alguns transistores frequentemente usados em aparelhos comerciais e equivalentes mesmo aos tipos comuns.

Para alguns tipos de transistores de potência podemos ter invólucros maiores, pois neste caso, devemos observar que a transferência eficiente do calor gerado pelo componente depende muito da sua superfície de contacto com o mundo exterior. Na figura 11 temos um exemplo de componente SMD com invólucro "de potência".

Entretanto, somente em casos especiais se aconselha utilizar tais componentes em dissipadores de calor. Para os casos em que se necessita de um componente capaz de manusear potências elevadas, a opção SMD normalmente é deixada de lado em favor dos componentes com invólucros convencionais e montados em dissipadores d ecalor apropriados.

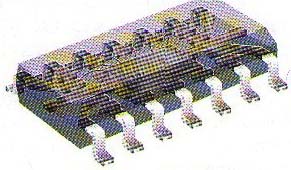

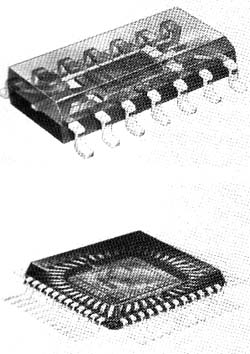

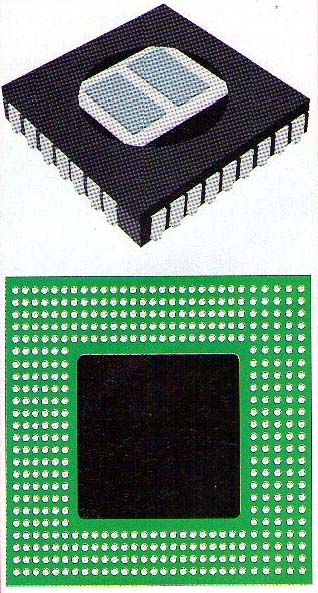

Para os circuitos integrados, temos os invólucro típicos ilustrados na figura 12.

O número de terminais, as dimensões e o formato variam da mesma forma que nos componentes convencionais.

Existem dezenas de invólucros SMD para circuitos integrados que dependem da complexidade do circuito e evidentemente da quantidade de terminais que devem ser utilizados.

Não é preciso dizer que, ao realizar o projeto de uma placa de circuito impresso usando tais componentes, o projetista tem sempre de estar informado sobre suas dimensões.

Os componentes SMD mais sofisticados, tais como microprocessadores e outras funções complexas podem ter outros tipos de invólucros como Quad Flat Pack (QFP), Plastic Leaded Chip Carrier (PLCC), Ball Grid Arrays (BGA) e outros, conforme mostra a figura 13.

O leitor pode observar que estes componentes possuem enorme quantidade de terminais numa disposição que torna praticamente impossível soldar (ou dessoldar) cada um separadamente ou mesmo fazer a substituição do componente em caso de necessidade.

Tais componentes levam a situação de que, quando apresentam problemas deve-se sempre optar pela troca da placa em que eles estão já que um trabalho de substituição sem danificar nada é praticamente impossível.

Para sua utilização nas linhas de montagem os componentes SMD são fornecidos em rolos de fitas conforme já vimos na figura 8

Como a identificação não é importante no caso, a não ser para o fabricante no momento de usar o rolo correto, não existe marcação no componente em sí, na maioria dos casos.

Isso significa que, diante de um componente deste tipo isoladamente, como já avisamos no início, deve-se ter muito cuidado em guardá-lo junto com a identificação pois caso haja a separação da informação, será impossível saber do que se trata!

COMO SÃO USADOS

Na utilização normal de um SMD feita por uma máquina automática numa linha de montagem é empregado um dos processos indicados na figura 14.

a) Colocação em linha

Neste sistema, a placa recebe um componente de cada vez movendo-se então até a cabeça de montagem onde recebe o seguinte e assim por diante. A vantagem deste sistema é que as cabeças podem ser fixas.

b) Colocação sequencial

Neste sistema a placa para sob uma única cabeça que então monta em sequência todos os componentes que ela deve receber, um a um. A placa é terminada no processo e a cabeça deve mover-se para a posição de cada componente que vai ser instalado.

c) Colocação simultânea

Neste processo são usadas várias cabeças cada qual carregada com um dos componentes que a placa deve receber. Quando a placa se posiciona para montagem ela recebe simultaneamente todos os componentes.

Vamos analisar as diversas etapas para o procedimento de fixação de um único componente SMD numa placa de circuito impresso.

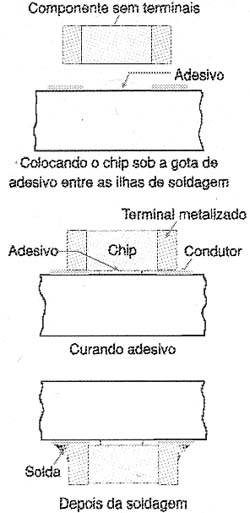

O componente é inicialmente colado na placa de circuito impresso do lado cobreado, utilizando-se para isso cola epoxi especial.

Esta colagem é feita inicialmente com uma máquina injetando gotas de cola nos locais exatos em que o componente vai ser colocado.

Depois, a máquina coloca um a um usando uma espécie de pinça (braço automático) os componentes nos locais apropriados.

Logo em seguida à colagem de todos os componentes em posição de funcionamento, a placa é levada a um banho de solda de modo que ela irá aderir apenas nos terminais e na região da placa exposta, formando assim a junção elétrica exigida para o funcionamento do aparelho.

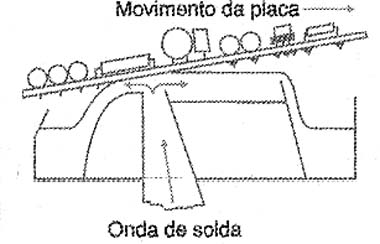

O tipo de soldagem mais comum é a solda por onda, que é mostrada na figura 15.

Para que a solda possa aderir apenas a trilha de cobre e ao componente numa pequena área, todas as demais áreas cobreadas que não devem receber solda são protegidas por um verniz.

Este verniz, na maioria dos casos de coloração verde, é aplicado à placa antes dela ser usada formando o que se denomina de máscara de solda.

Observe que conforme o processo, um componente pode ser montado de cada vez, diversos em sequência na mesma placa ou ainda colocação simultânea.

Na figura 16 temos um exemplo de placa de circuito impresso mostrando esta máscara.

Feita a aplicação da solda, a placa é retirada do banho e resfriada antes de ser testada por equipamentos apropriados.

Na figura 17 temos ilustradas as três etapas de montagem de um componente SMD numa placa de circuito impresso.

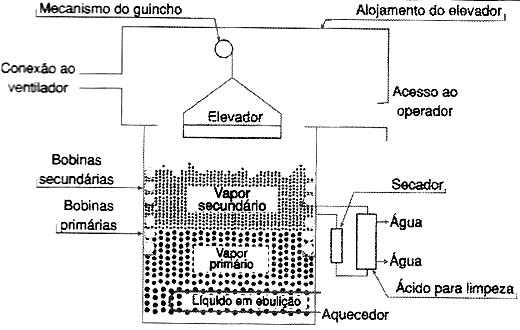

Uma outra técnica de montagem é mostrada na figura 28 e faz uso de uma máquina térmica.

Neste processo os componentes são soldados um a um sendo pois um processo mais lento.

Existem outras técnicas mais sofisticadas como, por exemplo, por meio de infravermelhos ou ainda por meios de vapor, como mostrado na figura 19.

Neste sistema existe uma câmara onde um vapor que possam alcançar uma temperatura maior do que a fusão da solda é produzido.

Normalmente é usado o fluor-carbono que tem uma temperatura de ebulição de 215 oC. No entanto, sistemas mais modernos usam técnicas mais econômicas do que esta.

O vapor funde então a solda que adere aos terminais dos componentes que devem ser soldados.

Podemos citar também como técnicas a serem empregadas a que faz uso de um laser de alta potência do tipo YAG. Pulsos de curta duração, mas com energia suficiente para fundir a solda são aplicados no ponto em que ela deve ser feita.

No entanto, o emprego do Laser eleva o custo de produção e não é muito usado.

Para os leitores que desejam saber mais podemos citar ainda as técnicas de soldagem por gás quente e de sistema de vapor duplo.

PODEMOS TRABALHAR COM COMPONENTES SMD FAZENDO MONTAGENS DE PROTÓTIPOS OU REPAROS?

Sem dúvida, a dificuldade maior em se trabalhar com os componentes SMD está no seu tamanho.

No entanto, com algumas ferramentas básicas, uma boa lente de aumento e muita habilidade manual, o profissional comum de manutenção ou mesmo de montagem de protótipos poderá perfeitamente fazer reparos em aparelhos que utilizam estes componentes.

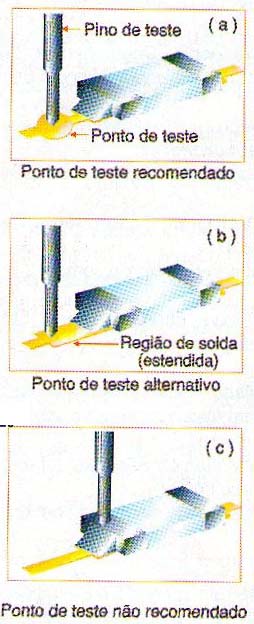

Inicialmente devemos analisar os processo de teste desses componentes que envolve a aplicação da ponta de prova de um instrumento como por exemplo um multímetro ou ainda um osciloscópio.

Na figura 20 temos o modo correto e incorreto de se fazer o teste de componentes SMD ou de um circuito que contenha este tipo de componente.

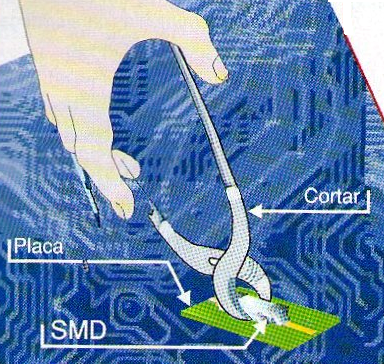

No caso de falhas de componentes comuns tais como resistores, capacitores, transistores e outros, a reparação pela substituição até que é relativamente simples.

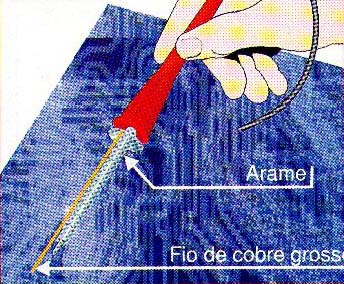

Depois de identificar o componente com problemas, devemos cortá-lo ao meio com um alicate e depois removê-lo com o soldador, verifique a figura 21.

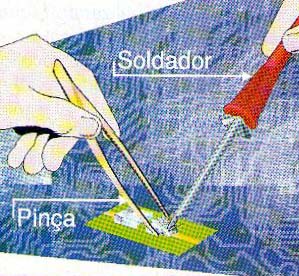

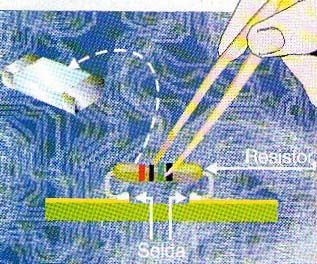

A recolocação do componente novo é simples, bastando segurá-lo com uma pinça e fazer a soldagem, e esta é uma possibilidade interessante para o técnico que tenha dificuldades em obter o componente original.

Se houver espaço no aparelho, um componente comum pode ser usado em lugar do SMD, desde que tenha a mesma função e valor.

Assim, nas figuras 22 e23 temos a recolocação de um resistor convencional em lugar de um resistor SMD queimado quando o original SMD não pode ser encontrado facilmente ou não há outra alternativa.

Evidentemente, a operação de colocação deste componente exige o uso de um ferro de ponta bem fina que pode ser adaptada a ponta de um ferro comum, conforme mostra a figura 24.

COMO OBTER COMPONENTES SMD

Existem diversas empresas que vendem componentes SMD em pequenas quantidades para reposição em equipamentos ou mesmo para o desenvolvimento de protótipos.

Da mesma forma, existem empresas que possuem máquinas de fabricação automática utilizando tecnologias SMD e que oferecem seus serviços para montagens de circuitos em quantidades que podem variar conforme o caso entre algumas centenas de unidades até milhares.

Na Internet encontramos alguns endereços interessantes

as quais podem ser usados para a compra de tais componentes e equipamentos relacionados com o trabalho de manutenção e fabricação de placas ou ainda onde podem ser obtidas informações importante sobre o trabalho com esta tecnologia (Lista disponível na época em que foi escrito o artigo -muitos dos sites podem já não existir mais atualmente.).

ME Componentes Eletrônicos:

http://www.abordo.com.br

Terceirização de Montagem:

Sense Eletrônica Ltda:

http://www.sense.com.br

Grupo Tecsat

http://grupo.tecsat.com.br

JMR Equipamentos e Sistemas para Eletro-Eletrônica

http://www.jmrequipamentos.com

WA Aparelhos de Medição Eletro-Eletrônica

http://www.wacomp.com.br

Eltron

http://www.eltron.com.br

Altus - Montagem Terceirizada de Placas

http://www.altus.com.br

Autosplice - Componentes SMD

http://www.autosplice.com.br

Deltachip

http://www.deltachip.com.br/

Componentes SMD - GDE

http://www.gde.com.br

Componix - Componentes SMD

http://www.componix.com.br/

Microhard - Componentes SMD - fabricação

http://www.microhard.ind.br

OMRON - Componentes e Relés SMD

http://www.omron.com.br

Teikon - Fábrica de Componentes SMD

http://www.teikon.com.br

Masterpec - Venda de componentes SMD

http://www.masterpec.com.br

Metalúrgica São José - Ferramentas para SMD

http://www.msaojose.com.br

Itecom - Componentes SMD

http://www.grupoitecom.com.br

Para as empresas no exterior pode ser usado o Cartão de Crédito Internacional, e algumas exigem um pedido mínimo. Lembramos que neste caso, as mercadorias estão sujeitas a uma taxação quando de sua retirada.

FERRAMENTAS PARA TRABALHOS COM SMD

Os técnicos que pretendem trabalhar com componentes SMD realizando pequenas montagens ou reparações podem contar com ferramentas especiais para essa finalidade.

O material básico para trabalho consiste num ferro de ponta bem fina, pinça e alicates e outras ferramentas comuns nos trabalhos de joalheria, observe a figura 25.

No entanto, existem a venda de kits especiais que já contém algumas ferramentas especialmente projetadas para o trabalho com componentes SMD.

Na figura 26 temos uma estação de trabalho para componentes SMD que deve fazer parte das oficinas profissionais.

Essa estação é constituída de um controle de temperatura que ajusta a temperatura do componente que vai ser instalado na placa, uma central de controle que consiste num sistema de preaquecimento da placa de circuito impresso e do próprio componente com uma unidade que funciona a gás .

Temos ainda uma base para colocação da placa de circuito impresso e um sistema que contém as ferramentas para soldagem dos componentes na placa.

Uma cabeça de soldagem onde o componente é colocado e transferido para a colocação na placa de circuito impresso também é encontrada no kit.

Mais informações sobre esta estação de trabalho para componentes SMD em escala semi-industrial e industrial podem ser obtidas no endereço da Internet:

COMO FAZER UMA MONTAGEM SMD

Com a possibilidade de se obter componentes SMD em pequena escala, o próprio leitor pode fazer montagens experimentais ou de protótipos simples usando essa tecnologia.

Um exemplo de como isso pode ser feito será dado a seguir com a vantagem de que se pode conseguir um aparelho extremamente pequeno.

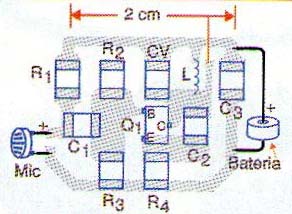

Uma montagem interessante que, feita muito pequena pode ter uma utilidade interessante, é o microtransmissor de FM, e será justamente ela que tomaremos como exemplo de projeto prático usando SMD.

Este transmissor pode ser montado numa placa tão pequena que, alimentado por pilhas tipo botão pode ser embutido numa pequena caneta.

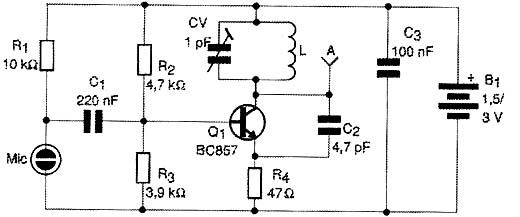

O circuito proposto é o visto na figura 27.

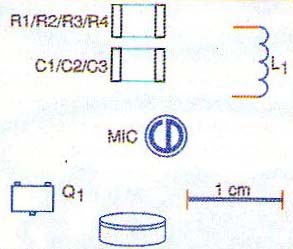

Começamos por analisar as dimensões dos componentes usados que são mostrados na figura 28.

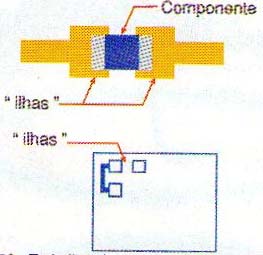

Os locais de solda dos terminais destes componentes nada mais são do que pequenos retângulos, um pouco maiores que os terminais desses componentes, e separados por uma distância que permita seu apoio, veja a figura 29.

Assim, basta planejar uma disposição inicial dos componentes de acordo com o circuito e depois colocar no desenho os retângulos onde serão soldados os seus terminais. As interligações podem ser linhas cobreadas bem finas.

A largura mínima destas trilhas está basicamente determinada pelo processo que será usado na transferência do desenho para o cobre. Os métodos fotográficos de elaboração de placas de circuito impresso possibilitam a realização de trilhas bem estreitas, com larguras inferiores a meio milímetro.

Evidentemente, se forem usadas canetas ou processos manuais, as trilhas não poderão ser tão finas sob o risco de ocorrerem falhas na corrosão.

A placa final para a montagem do pequeno transmissor é mostrada na figura 30.

A soldagem dos componentes é feita segurando-se um a um com uma pinça e depois aplicando-se o soldador e a solda com muito cuidado para não haver espalhamento capaz de causar curtos.

Obtendo componentes SMD dos tipos comuns o leitor habilidoso tanto pode realizar reparos em equipamentos que usem esta tecnologia, quanto também fazer suas próprias montagens ultraminiaturizadas.

Dominar esta técnica de montagem de protótipos pode ser muito importante na industria onde pode aparecer uma situação em que um circuito usando componentes convencionais não tenha espaço suficiente para instalação (dentro de uma máquina, por exemplo, numa parte crítica de um sensor remoto, ou outra por exemplo).

A possibilidade de se realizar uma montagem com componentes SMD não deve ser descartada nos laboratórios de desenvolvimento.

CONCLUSÃO

A tecnologia SMT que faz uso de componentes SMD foi criada originalmente para possibilitar a montagem compacta de circuitos eletrônicos usando máquinas automáticas ou nas linhas de montagem totalmente automatizadas. No entanto, existe a necessidade do técnico humano fazer reparos nas placas que usam tais componentes.

A utilização de algumas ferramentas especiais e um pouco de habilidade torna possível trabalhos simples com estas placas e até a montagem de aparelhos.

Neste artigo apresentamos algumas dicas de como fazer montagens usando SMDs. Os leitores interessados em se aperfeiçoar no assunto poderão consultar os endereços dados na Internet.