É cada dia mais intensa a automação de todos os processos de produção. A padronização dos procedimentos neste sentido leva a um grupo de dispositivo que hoje é encontrado praticamente em todas as aplicações industriais: o controle lógico programável ou CLP. Como funciona este dispositivo é o que explicaremos de uma forma bem didática neste nosso artigo.

Quando se fala no controle de processos industriais o primeiro requisito que nos vem à mente é a eficiência e simplicidade de uso.

O uso de computadores no controle de processos é fundamental, no entanto existem os casos em que as máquinas devem tomar, por sí só, todas as decisões.

Para esta finalidade elas precisam ser dotadas de “inteligência própria” e esta inteligência está nos dispositivos denominados CLPs.

Os CLPs (Controles Lógicos Programáveis) ou usando o termo inglês PLC (Programmable Logic Control), como o nome sugere podem ser programados de forma lógica para realizar o controle de um processo.

Origem

No início, a industrialização de qualquer produto usava mão de obra humana e era realizada por etapas ou estágios nas quais as pessoas realizavam sempre as mesmas tarefas.

Da mesma forma, as máquinas utilizadas eram projetadas para ter uma única função.

Numa segunda fase, valorizando a mão de obra, passou-se a aproveitar melhor as máquinas.

Além de deixar para a as máquinas o trabalho mais pesado, a função do homem passou apenas a controlá-lo, utilizando sensores.

Os sensores informavam os circuitos sobre as operações a serem realizadas e eles atuavam sobre atuadores, principalmente do tipo eletromecânico como relés e contatores.

A terceira fase veio com a automação por programa quando apareceu CLP.

O aparecimento dos microprocessadores e microcontroladores

tornou possível a elaboração de sistemas capazes de controlar atuadores a partir de sinais de sensores, contendo programas relativamente complexos.

Os primeiros CLPs foram usados na General Motors em 1968 tendo sido criados pelo engenheiro Richard Morley, responsável por especificação para um equipamento que foi se aperfeiçoando até nossos dias.

Por dentro do CLP

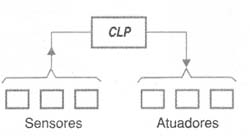

Podemos analisar uma máquina como um conjunto de atuadores ue devem ser ativados a partir de informações enviadas por sensores, segundo um padrão inteligente determinado por um programa. O CLP é o elemento “inteligente” que faz isso, como sugere a figura 1.

Os sinais analógicos ou digitais recebidos pelos CLPs são enviados a uma CPU (Unidade Central de Controle – UCP se adotarmos a sigla em português).

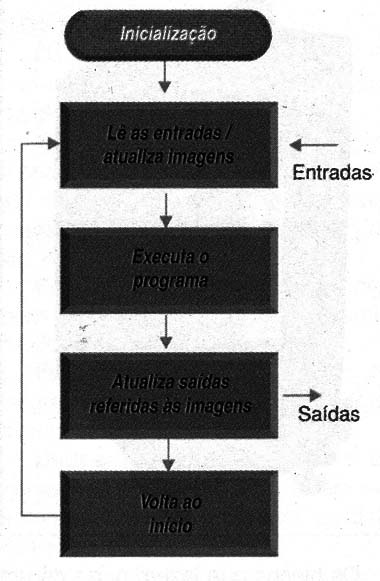

A operação de um CLP é feita em ciclos, conforme mostra a figura 2.

Podemos dividir um CLP em duas partes:

Hardware - parte física do dispositivo formada pelos seus circuitos eletrônicos, interfaces, fonte de alimentação, etc.

O software - programa de controle gravado na memória

Analisemos essas partes:

Hardware

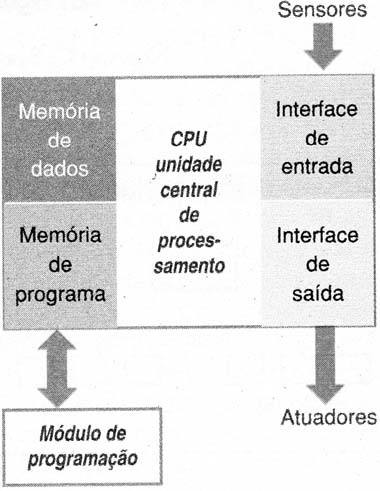

Na figura 3 temos um diagrama de blocos de um CLP.

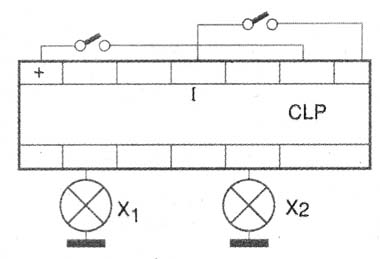

A montagem normalmente é feita em caixas padronizadas, como a mostrada na figura 4.

Os blocos que fazem parte de um CLP são os seguintes:

a) Fonte de alimentação

As tensões de alimentação dos CLPs são padronizadas. Na maioria dos casos a tensão é de 24 V contínuos, obtidos de uma fonte chaveada.

Para as CPUs, que normalmente exigem tensões mais baixas, são usados reguladores internos que baixam os 24 V para as tensões que os cernes das CPUs exigem, normalmente na faixa de 2,7 a 5 V.

Observamos que os 24 V são justificados pelo fato de que operando com tensões mais elevadas temos uma imunidade maior a problemas de ruído e interferências que tendem a ser muito mais intensos num ambiente de fábrica.

Outro motivo está na compatibilidade com os padrões de interfaceamento como o RS-232.

b) CPU

Na CPU de um CLP podemos encontrar tanto um microcontrolador como um microprocessador. A diferença está no modo como os sinais são processados.

Os microcontroladores já possuem uma região de memória interna com uma interface de comunicação. Por isso, os microcontroladores são mais indicados para as aplicações mais simples.

Os CLPs com microprocessadores são empregados nas aplicações mais complexas. A maioria dos CLPs atuais trabalha com microprocessadores da série IBM-PC.

Na verdade, um CLP tem a mesma CPU de um computador, com a diferença de que o microprocessador é montado de uma forma a atender a uma nova função.

Em lugar de entradas e saídas para teclados ou monitores temos entradas e saídas dos sensores e programação.

c) Interfaces de Entrada e Saída (I/O)

A comunicação de um CLP com o mundo exterior deve ser feita prevendo-se a possibilidade dele trabalhar com sinais analógicos e digitais.

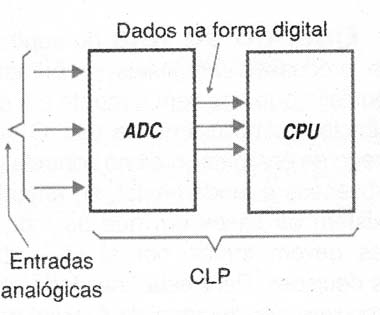

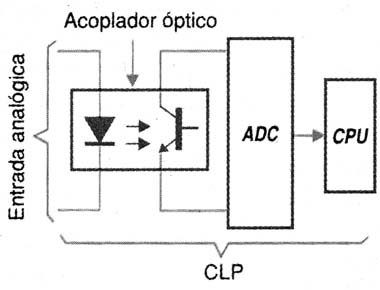

As entradas analógicas são ligadas a um conversor analógico para digital (ADC) existente no interior do CLP, conforme mostra a figura 5.

Um CLP comum, muito usado em máquinas industriais de nosso país, tem 8 entradas analógicas para sensores.

Para as aplicações críticas, em que se exige uma precisão grande de controle de um processo a partir dos sensores ligados a essas entradas, a resolução deve ser de pelo menos 12 bits.

No entanto, para as aplicações mais simples, em que se exige uma resolução menor, ela pode ser de 8 bits.

As faixas de tensões de entrada para os conversores dos CLPs também são padronizadas. As principais faixas que encontramos nos CLPs comerciais são de 0 a 10 V, -5 a 15 V, -10 a 10 V.:

Também podemos fazer com que essas entradas operem no modo “corrente” com as faixas padronizadas de 0 a 20 mA e 4 a 20 mA.

d) Entradas Digitais

Existem sensores que já possuem saídas para sinais digitais, como os encoders, enquanto que outros, mesmo sendo analógicos possuem integrados os conversores para os sinais na forma digital. Esses sensores podem ser ligados nas entradas digitais dos CLPs.

Os níveis altos dos CLPs correspondem a tensões de 24 V em lugar dos 5 V TTL ou níveis na faixa de 5 a 15 V para os circuitos CMOS.

Nos CLPs tipo P (positivo) o nível 1 ou alto corresponde a uma tensão de 24 V e o nível 0 ou baixo, corresponde a uma tensão de 0 V.

Nos CLPs tipo N (negativo), o nível 1 ou alto corresponde a uma tensão de 0 V e o nível 0 ou baixo a uma tensão de 24 V.

Para maior segurança as entradas dos CLPs são isoladas, normalmente por um acoplador óptico conforme mostra a figura 6.

e) Saídas Analógicas

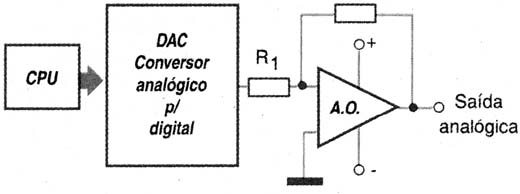

Na figura 7 temos um circuito típico de uma saída analógica de um CLP.

O valor digital da grandeza que deve ser aplicada a um atuador passa por um DAC (Conversor Digital-Para-Analógico). A tensão analógica correspondente ao valor de saída é levada a um amplificador operacional.

Além de atuadores outro dispositivo que pode ser comandado pelas saídas analógicas é a interface homem-máquina ou IHM.

Essas interfaces fornecem informações através de diversos tipos de indicadores a um operador que deve monitorar o funcionamento de uma máquina.

f) Saídas Digitais

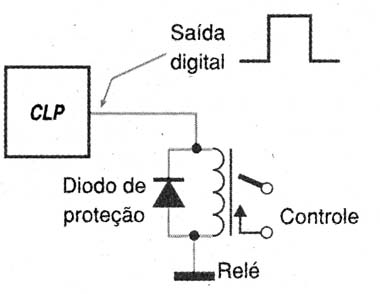

As saídas digitais dos CLPs trabalham com os mesmos níveis de sinais das entradas digitais, ou seja, 0 e 24 V.

Relés e outros dispositivos de dois estados podem ser controlados além de se fazer o interfaceamento entre uma saída digital de um CLP e um sistema de atuadores.

Um deles é o mostrado na figura 8 e que permite um isolamento total entre o CLP e o atuador.

Calculando a Resolução de Conversor A/D de um CLP

Um trabalho importante do profissional de CLPs é determinar a resolução de um conversor A/D ou ADC uma aplicação.

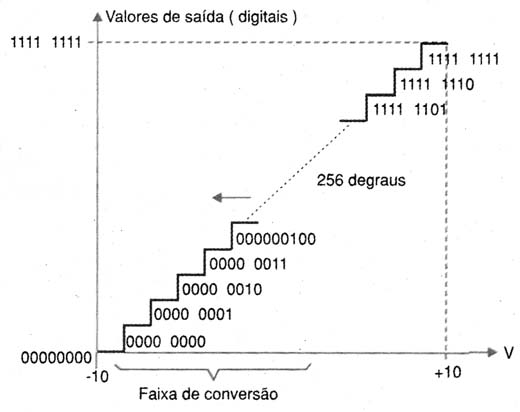

Vamos supor que na entrada analógica de um CLP seja aplicado um sinal de –10 a +10 V e o conversor utilizado seja de 8 bits. Nesse caso, os 8 bits significam:

28 = 256 níveis de saída ou valores digitais

A “escada” de conversão deste CLP terá 256 degraus, conforme mostra a figura 9.

Veja que as tensões de entrada limitadas pela altura de um mesmo degrau fornecem uma saída única. Essa faixa de valores dá a resolução do dispositivo.

Para calcular esta faixa, dividimos a faixa de tensões de entrada pelo número de degraus da escada de conversão (2 elevado ao número de bits do conversor). Para o ADC tomado como exemplo temos:

R (resolução) = (10 – (-10))/256

R = 20/256

R = 0,078 V

R = 78 mV

Veja que variação mínima da tensão de entrada que este conversor pode detectar na faixa de –10 a +10 V é de 78 mV.

Software

Os programas utilizados nos CLPs têm uma estrutura que utiliza 5 tipos de blocos:

a) Organização

Este bloco organizar a seqüência de operações que devem ser realizadas no processo de automação. É um bloco é do tipo executável, ou seja .EXE.

b) Programa

Neste bloco fica o programa que vai ser instalado na memória do CLP.

c) Funções

Nesse bloco estão os valores das variáveis externas que devem ser utilizadas pelo programa.

d) Dados

Estes blocos guardam informações adicionais que devem ser utilizadas pelo programa durante sua execução.

e) Passos

Neste bloco são colocados os sinais gráficos como as formas de sinalização externa do processo que está sendo controlado.

Linguagens:

Os CLPs utilizam as seguintes linguagens de programação que são estabelecidas pela norma IEC 1131.

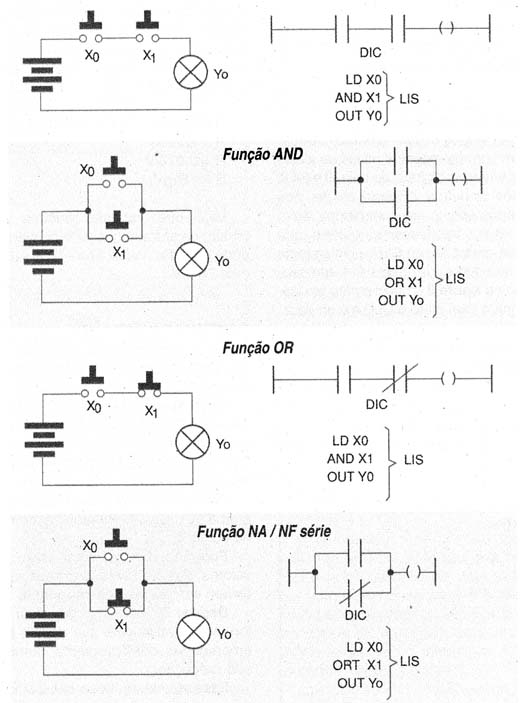

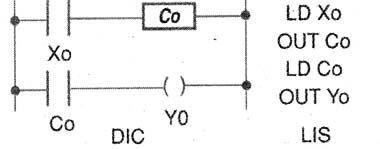

Linguagem de contactos ou LADDER

Linguagem de blocos lógicos ou DIL

Linguagem de blocos lógicos ou LIS

Operação do CLP

Em operação o CLP tem duas condições: Run e Stop.

Na condição RUN (rodando), o programa está sendo executado e o equipamento controlado está em funcionamento normal.

Na condição STOP o CLP está fora de funcionamento.

A condição STOP pode ocorrer por uma parada momentânea (espera ou stand-by) devido a uma falha de funcionamento da máquina ou ainda para que seja feita a manutenção.

A própria simbologia utilizada no desenvolvimento de uma aplicação com CLP é diferente da utilizada em eletrônica tradicional.

Na figura 10 temos uma relação das funções lógicas básicas utilizadas nos CLPs e a sua representação LIS e DIC.

Além desses blocos temos outros que formam o “set” de instruções do CLP.

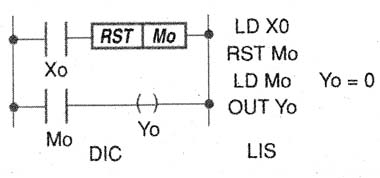

a) Reset (RST)

Esta instrução desativa uma saída, independentemente do estado de sua entrada.

Na figura 11 temos a representação desse bloco na simbologia DIC e LIS além da expressão lógica.

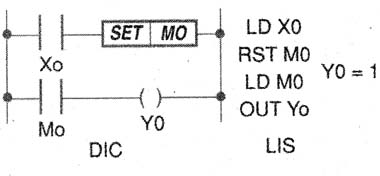

b) Set (SET)

Esta instrução leva uma saída ao nível 1 ou ativa sua saída, independentemente do estado da entrada.

Na figura 12 temos a sua representação.

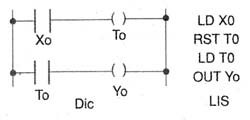

c) Timer (T)

Esta instrução é usada no manuseio dos tempos dos processos. Ela ativa uma saída depois de um determinado retardo e por um intervalo de tempo.

A representação desse bloco é mostrada na figura 13.

d) Contador (C)

O contador ou Counter ativa uma saída depois de um número de eventos previamente programados.

Na figura 14 temos a sua representação.

e) Comparador (CMP)

Sua função é comparar os valores de dois registros ou temporizadores fornecendo um resultado que pode ser utilizado como variável para outras etapas do processo.

f) Mover (MOV)

Esta instrução movimenta dados entre diversos outros blocos. Por exemplo, é possível mover dados para contadores ou temporizadores onde eles possam ser usados.

g) Filtro (REFF)

Sua finalidade é eliminar ruídos digitais. Através dela é possível evitar que ruídos provoquem a ativação inadequada de uma saída.

h) Alternar (ALT)

Esta função consiste num flip-flop tipo JK disparado pelo flanco de subida de um sinal de entrada.

Aplicando um sinal retangular de entrada, obtido de uma outra função de um CLP ele vai dividir sua freqüência por 2, ou seja, fornecer um pulso de saída a cada dois pulsos de entrada.

i) Refresh (REF)

Restabelece o estado das entradas e saídas no bloco de memória antes do programa terminar.

j) Fim (END)

Esta instrução é sinalizar o término da execução do programa. Sem ela, o programa continuará varrendo a memória em busca de novas instruções o que tornará o processamento lento.

Entradas e Saídas

A numeração dos terminais de entrada e saída pode ser feita de diversas formas:

Para as entradas, por exemplo, podemos usar as letras I ou E. As saídas podem ser representadas pela letra S ou Q também seguidas de um número, conforme mostra a figura 15.

Na figura temos uma lâmpada ligada a saída Q 0.0 ou S180. A numeração depende do fabricante do PLC como no exemplo que tomamos um PLC Siemens S7200.

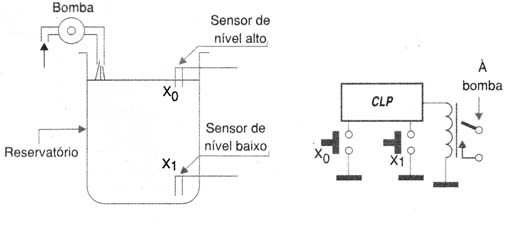

Exemplo de Aplicação

Na figura 16 temos um circuito simples em que ligamos sensores de contacto a um PLC para controlar a bomba que enche um reservatório.

Quando o nível do reservatório cai a ponto de acionar o sensor de nível baixo, a bomba é acionada. Um sensor de nível alto desliga a bomba quando o reservatório está cheio.